Die zweiteilige Anlage Fourcut/Wiro 500 automatisiert die bislang häufig noch manuellen Verarbeitungsschritte zwischen dem Drucken und der Verpackungs- beziehungsweise Logistiklinie. Dabei arbeitet sie hochflexibel und kann Produkte in vielfältigen Papierformaten und -qualitäten sowohl aus dem Digital- wie auch aus dem Offsetdruck verarbeiten. Zudem können direkt ab Palette oder Zusammentragmaschine neben Wandkalendern auch Tischstehkalender produziert werden. Möglich ist dies nur durch einen hohen Automatisierungsgrad, der für kurze Einstell- und Umrüstzeiten, für eine zuverlässige Anlagenbedienung mit nur ein bis zwei Personen sowie den hohen Ausstoß von 1.600 bis 1.800 Kalendern pro Stunde sorgt.

Die Anlage besteht aus einer Fourcut zum Abzählen und Schneiden der Signaturbogen in einzelne Nutzen sowie der vollautomatischen Verarbeitungslinie Wiro 500 für das Bohren und die Ringbindung beziehungsweise das Stapeln und Sortieren für nachfolgende Verpackungs- und Logistikschritte. Die Wiro 500 wurde speziell für die Konfektionierung von Fotokalendern konzipiert und insbesondere auch, um der wachsenden Nachfrage nach Losgröße-1-Fertigung, individualisierten Kleinmengen und speziellen Produktdesigns nachzukommen – sei es bei privaten Fotokalendern oder im Werbe- und Werbegeschenkbereich.

Komplexe Bewegungen und hohe Qualität

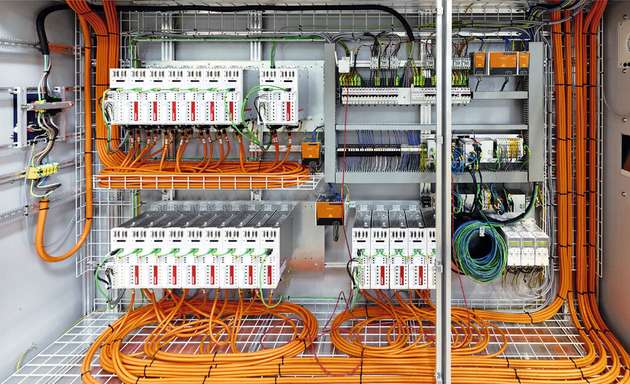

Insgesamt 93 Achsen – realisiert über Servoverstärker AX5000 und Servomotoren AM8000 – übernehmen die komplexen Prozessabläufe. Zudem ist eine Zusammentragmaschine über digitale I/Os sowie ein SCARA-Roboter via Profinet integriert. Hinzu kommen zahlreiche Prüf- und Überwachungsfunktionen zur Sicherstellung einer hohen Produktqualität, um zum Beispiel Abweichungen im Druckbild von unterschiedlichen Druckmaschinen auszugleichen. Gesteuert wird all das mit PC-based Control von Beckhoff, bei dem – so Patrick Suter, CTO von Durrer – das breite und fein skalierbare Produktportfolio gerade für einen Sondermaschinenbauer besondere Vorteile bietet: „Außerdem ist die PC-basierte Steuerungstechnik optimal geeignet, um die benötigte Drittsoftware, zum Beispiel für den Roboter, einen QR-Codeleser oder die Prüfkamera, auf einem Rechner zu installieren. Auf die Beckhoff Antriebstechnik setzen wir schon seit elf Jahren konsequent, weil sie sich als homogenes und sehr gut abgestimmtes System von SPS, Motion und Safety erwiesen hat.“

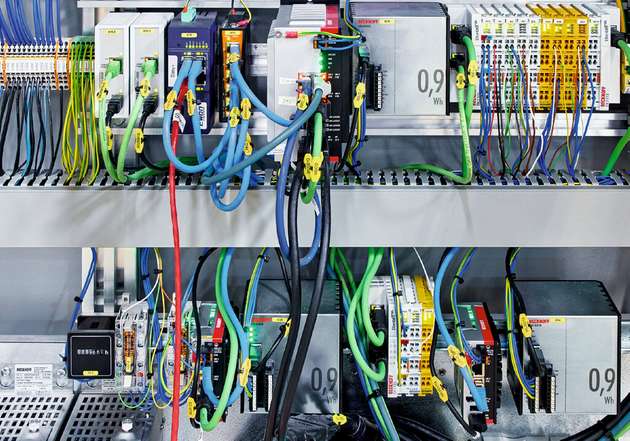

Nicola Ritzmann, Leiter Mechanische Entwicklung bei Durrer, ergänzt dazu: „Die Servoverstärker und Servomotoren laufen höchst zuverlässig, was bei unseren Maschinen sehr wichtig ist. Zudem konnten wir bisher noch jede Achse in Betrieb nehmen beziehungsweise jede Motion-Applikation lösen, auch wenn sich die Anforderungen an die Achse im Verlauf der Inbetriebnahme geändert haben. Zumal uns bei Bedarf auch immer die Experten von Beckhoff Schweiz oder aus Verl unterstützt haben. Großen Anteil hat daran auch die kontinuierliche Weiterentwicklung der Beckhoff Software mit zahlreichen Funktionsbausteinen. So konnte mit dem neuen Bode-Diagramm eine heikle Achse sogar im Master-Slave-Verbund perfekt optimiert werden.“ Konkrete Kostenvorteile ergebe die One Cable Technology (OCT) der Beckhoff Antriebstechnik, durch weniger Kabeldurchführungen und kleinere Schleppketten, also insgesamt weniger Material und Montagezeit.

Ultrakompakte und kommunikative IPCs

Ganz im Sinn des modularen Maschinenbaus setzt Durrer bei der Fourcut/Wiro 500 mehrere Beckhoff Rechner zur Steuerung ein, die über das EAP-Protokoll miteinander kommunizieren. Ausgewählt wurden hierfür die laut Patrick Suter vor allem aufgrund der optimal skalierbaren Rechenleistung, der kompakten Bauform und der zahlreichen Kommunikationsschnittstellen sehr gut geeigneten Ultra-Kompakt-Industrie-PCs: je ein C6030 für die Fourcut und die Wiro 500 sowie je ein C6015 für ein optionales Übergabemodul und die OPC-UA-Kommunikation zum übergeordneten Kundensystem.

Zu den Erfahrungen mit den Kommunikationsfähigkeiten im Rahmen von PC-based Control erläutert Patrick Suter: „EtherCAT ermöglicht uns mit seiner Topologiefreiheit eine einfache und perfekt auf die Maschinen zugeschnittene Feldbusarchitektur. Um die Verdrahtung zu vereinfachen, werden über 98 % der Signale mit EtherCAT-Box-Modulen der EP-Serie – 62 in der Fourcutund 52 in der Wiro 500 – direkt an der Maschine aufgenommen. Daher ist solch ein performanter und robuster Feldbus zwingend notwendig. Zudem gibt es durch die weite Verbreitung von EtherCAT zahlreiche Drittkomponenten, zum Beispiel EtherCAT-fähige Drehgeber, die sich direkt ins Netzwerk einbinden lassen. Und auch das EAP-Protokoll hat sich als schnelle, einfache und zuverlässige Lösung für die Steuerung-zu-Steuerung-Kommunikation bewährt.“

Einen weiteren Kommunikationsaspekt beschreibt Patrick Suter: „Die umfassende und zuverlässige Datenerfassung bildet die Grundlage, um ein echtes Predictive Maintenance zu realisieren. Es lassen sich etwaige Fehler nicht nur schnell lokalisieren und beheben, sondern über Datenauswertungen zum Beispiel auch die Einflüsse unterschiedlicher Fehler auf die Dauer eines Maschinenstillstands beurteilen. Dies bietet viel Potenzial für Prozessoptimierungen.“ Über Safety over EtherCAT, die TwinSAFE Logic EL6910 und weitere TwinSAFE-Klemmen und -Box-Module sowie die TwinSAFE-Drive-Optionskarte AX5805 sind auch die notwendigen Sicherheitsfunktionen systemintegriert umgesetzt: SOS, SS1, SS2 und SLS.

Durchgängige Softwarelösung

Ebenso wie die Industrie-PCs bildet auch die Beckhoff-Software TwinCAT das Herzstück der Anlagenautomatisierung, wie Patrick Suter bestätigt: „Alle Maschinenabläufe werden mit TwinCAT 3 PLC/NC PTP programmiert und über die Motion-Funktionsbausteine bieten sich uns fast unendlich viele und sehr einfache Möglichkeiten, die Bewegungen auf die entsprechende Funktion hin auszulegen. Gute Beispiele sind Master-Slave-Verbund, Override, elektronische Getriebe sowie MC_TorqueControl, um eine Achse NC-geführt in den CST-Modus (Drehmomentregelung) zu schalten, und MC_MoveSuperImposed für relative überlagerte Bewegungen. Wie einfach sich die NC-Achsen in die PLC integrieren lassen, ist für uns beeindruckend.“ Für eine komfortable Bedienung der Anlage sorgt TwinCAT 3 HMI.

Neben der technischen Leistungsfähigkeit von PC-based Control sind aus Sicht von Nicola Ritzmann aber noch weitere Aspekte von Bedeutung: „Die Steuerungs- und Antriebstechnik von Beckhoff bietet eine hohe Qualität und führt somit auch nur sehr selten zu Anlagenstillständen. Und selbst wenn, erhalten wir sehr schnell und kompetent Hilfe von Beckhoff Schweiz und auch aus der Zentrale in Verl. Dies gilt nicht nur mit Blick auf einen reibungslosen Anlagenbetrieb, sondern auch bereits in der Projektierungsphase.“ Dass diese Unterstützung aber gar nicht so häufig erforderlich sein dürfte, zeigt sich daran, dass Durrer jüngst zum Beckhoff Solution Provider ernannt wurde und dementsprechend mit seinem umfassenden Know-how auch andere Anwender von PC-based Control unterstützt.

-2247127326.jpg)