Schätzungen zufolge wird der Markt für grünen Wasserstoff bis 2050 auf 600 Millionen t und 1,4 Billionen Dollar Umsatz wachsen, mit einem Einsparpotenzial von bis zu 85 Gigat CO2 (Green Hydrogen Studie von Deloitte, 2023). Das H2-Molekül wird also für die Energieversorgung der Zukunft eine tragende Rolle spielen. Um die Produktion erfolgreich zu skalieren, werden technische Lösungen benötigt, die vor allem zur Qualität, Langlebigkeit und Wirtschaftlichkeit beitragen. Rohrleitungssysteme sind eine wichtige Stellschraube, da sie über die gesamte H2-Wertschöpfungskette hinweg zum Einsatz kommen. Ein ausschlaggebendes Kriterium ist dabei die korrekte Materialauswahl – denn während in der Wasserstoffproduktion oftmals noch Edelstahlrohre zum Einsatz kommen, haben sich in bestimmten Industrien produktionsbedingt Kunststoffe als leistungsfähige Alternative durchgesetzt.

Reinstwasser in der H2-Produktion

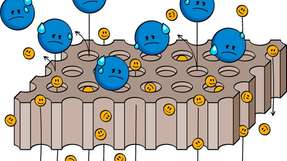

Um konstant Wasserstoff in einer Elektrolysezelle herzustellen, benötigt es Zusatzwasser in Form von Reinstwasser. Die Anforderungen an dieses Zusatzwasser werden vom Hersteller des Elektrolyse-Stacks gemäß der Norm ISO 22734 für industrielle Elektrolyseure vorgegeben. Hier ergibt sich jedoch eine Herausforderung: Nachdem die Wasseraufbereitung die erforderliche Qualität sichergestellt hat, darf das Reinstwasser auf dem Weg zum Elektrolysestack und im Elektrolytkreislauf nicht wieder verunreinigt werden. Denn Degradierungsprozesse durch verunreinigtes Wasser können zu erhöhtem Energiebedarf, hohen Wartungskosten und wartungsbedingten Ausfallzeiten führen.

Kritisch sind zum einen gelöste Metallionen, die in die Elektrolysezelle gelangen und dort die Leistung der Elektroden beeinträchtigen, und zum anderen der Austrag beziehungsweise Leach-Out von organischen Kontaminanten (gesamter gelöster Kohlenstoff, engl. TOC). Diese Kontaminanten können die Membranen durch Reaktionen mit Nebenprodukten bei der H2-Produktion beschädigen und somit zu erheblichen Leistungseinbußen führen.

Stärken bei chemischer Beständigkeit

Kunststoffe vereinen in diesem Zusammenhang einige wichtige Eigenschaften. Sie sind einerseits chemikalien- und korrosionsbeständig, was die Lebensdauer verlängert und den Wartungsaufwand minimiert. Hier sind immer die Kernfaktoren Fluid, Temperatur und Druck entscheidend, um eine maximale Lebensdauer und Prozesssicherheit zu gewährleisten.

Auf der anderen Seite ermöglichen Kunststoffe flexible Verbindungstechnologien wie das Infrarotschweißen, welches aufgrund der kleinen Schweißnähte Vorteile bietet. In Kombination mit ihrem geringen Gewicht sind sie auch einfacher und schneller zu installieren und stellen im Vergleich zu Metall häufig eine wirtschaftlichere Alternative dar. Langjährige positive Erfahrungen gibt es zum Beispiel bereits in der Halbleiterproduktion, wo der Transport von Reinstwasser und eine hohe chemische Beständigkeit von zentraler Bedeutung ist und deshalb ausschließlich Kunststoffe in allen kritischen Anwendungen eingesetzt werden.

Das vielleicht wichtigste Argument für Kunststoff in Wasserstoffanwendungen mit Reinstwasser sind jedoch die sehr guten Leach-Out-Werte der Materialien, die vor allem im Vergleich zu Edelstahl deutlich niedriger ausfallen. Werkstoffe wie Polypropylen-Homopolymer (PP-H) können die Kontamination des Reinstwassers und damit auch der Elektrolyse-Stacks mit metallischem und organischem Austrag deutlich verringern. Dies begünstigt nicht nur eine erhöhte Lebensdauer, sondern auch einen höheren Wirkungsgrad, denn ein geringerer Eintrag von Verunreinigungen verlangsamt die Degradation des Stacks. Somit ist der Einsatz von Kunststoffen in Elektrolyseuren sowohl wirtschaftlicher als auch energieeffizienter – zwei zentrale Faktoren für die Skalierung der grünen Wasserstoffproduktion.

PP-H in der AEM-Elektrolyse

Enapter ist Deutschlands einziger Hersteller von AEM-Elektrolyseuren. Diese trennen Wasser in Wasserstoff und Sauerstoff, wobei Hydroxidionen durch die Membran wandern und auf der Kathodenseite Wasserstoffgas erzeugen. Das Unternehmen suchte zuletzt für das Modell AEM Nexus, der mit seinen 420 Elektrolyse-Stacks täglich rund 450 kg grünen Wasserstoff produziert, nach einem chemisch beständigen, korrosionsfreien Material mit geringem Wartungsbedarf und hoher Zuverlässigkeit für den Transport des niedrig konzentrierten KOH-Elektrolyts (Kaliumhydroxid). Um die Stack-Stränge für Service und Wartungsarbeiten vom laufenden System zu separieren, erforderte es außerdem manuelle und elektrisch angetriebene Ventile.

Enapter entschied sich für Verteilrohre sowie Kugelhähne der PROGEF-Produktfamilie von GF Piping Systems. PROGEF ist ein geschweißtes Polypropylen-Rohrleitungssystem, das für den Transport von Flüssigkeiten in kritischen industriellen Anwendungen entwickelt wurde. Die PP-H-Verteilrohre für den KOH-Kreislauf im AEM Nexus ermöglichen durch ihre chemische Beständigkeit und Leach-Out-Eigenschaften einen sicheren und effizienten Transport. Sie erfüllen dabei die Anforderungen für das Reinstwasser-KOH-Gemisch bei bis zu 65 °C und 3 bar, vermeiden Kontaminationen und zeichnen sich durch eine hohe Steifigkeit und Oberflächengüte aus. Die elektrische Steuerung des Kugelhahns 546 Pro erlaubt automatisiertes Absperren von schlecht zugängigen Anlagenteilen. Mit seinem modularen Aufbau, einer einfachen Bedienung und Flexibilität sorgt er außerdem für eine hohe Prozesssicherheit.

Neben der Lieferung von Komponenten leistete GF Piping Systems Unterstützung in allen Projektphasen, von der Auswahl des Materials bis zur Installation. Die Montage der teils spezialangefertigten PP-H-Verteilungs- und Sammlerrohre erfolgte schnell und einfach durch verschweißte Baugruppen mit mechanischen Verbindungen. Im AEM Nexus minimiert das PROGEF-System nun das Risiko von Verunreinigungen im KOH-Kreislauf und stellt somit ein robustes und prozesssicheres System dar. Gleichzeitig ermöglichen die Plug-and-Play-Kugelhähne eine gezielte In- und Außerbetriebnahme der einzelnen Stränge, was flexible Servicearbeiten an den Stacks erlaubt.

.jpg)

.jpg)