NETZSCH Process Intelligence, ein Unternehmen der NETZSCH Gruppe (Deutschland), hat die Einführung von sensXPERT angekündigt, ein Technologieunternehmen, das den verarbeitenden Betrieben in der Kunststoffindustrie durch datengestützte Fertigungslösungen erhebliche Produktivitäts- und Qualitätsvorteile verschaffen soll. Der integrierte Ansatz basiert auf über 50 Jahren Erfahrung von NETZSCH auf den Gebieten Materialwissenschaften und Sensortechnologie.

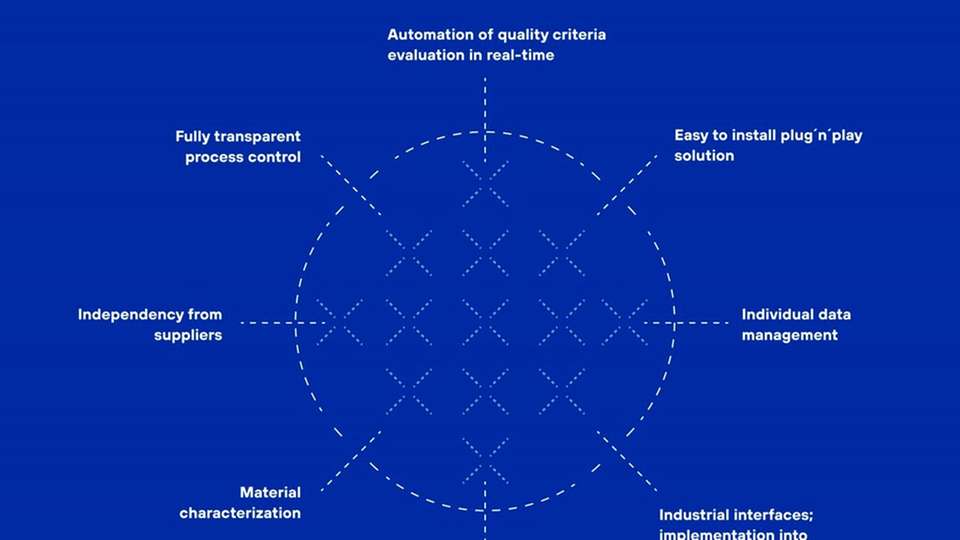

sensXPERT kombiniert Echtzeit-Materialdaten aus dem Werkzeug mit modernster Software für maschinelles Lernen zur Analyse des Materialverhaltens. Die intelligente Technologie ermöglicht eine kontinuierliche Prozessoptimierung und damit eine Steigerung der Produktionseffizienz um bis zu 30 Prozent.

Transparente Prozesse

Die technologisch fortschrittlichen, im Werkzeug integrierten Sensoren bieten Echtzeiteinsicht und Transparenz im Prozess, um auf Materialabweichungen reagieren und so Ausschuss vermeiden zu können. Während sensXPERT eine dynamische und adaptive Produktion ermöglicht und damit den Durchsatz maximiert, gewährleistet es eine direkte Qualitätskontrolle im Prozess für jedes einzelne Formteil.

„Es gibt einen wachsenden Bedarf an digitalen Technologielösungen in der kunststoffverarbeitenden Industrie, um den Herausforderungen einer strengeren Kostenkontrolle, umfassender Qualitätssicherung und verbesserten Nachhaltigkeit gerecht zu werden“, sagt Dr. Alexander Chaloupka, Geschäftsführer & CTO von sensXPERT.

Chaloupka führt fort: „Durch die Nutzung der künstlichen Intelligenz unserer Machine-Learning-Software zur Auswertung kritischer Material-, Maschinen- und Prozessdaten helfen wir unseren Kunden, ihre Fertigungseffizienz in Echtzeit zu optimieren, so dass zeit- und arbeitsaufwändige nachträgliche Anpassungen nicht mehr erforderlich sind.“

Abweichungen schnell erfassen

Als Herzstück der Fertigungslösungen von sensXPERT integriert ein Edge Device die Hard- und Software für Machine-Learning-Modelle. Diese sind darauf ausgelegt, selbst kleinste Abweichungen von Material- und Prozessparametern zu erfassen. Basierend auf Messdaten, die von hochpräzisen im Werkzeug integrierten Sensoren gesammelt werden, werden intelligente maschinelle Lernalgorithmen angewendet, welche das tatsächliche Materialverhalten auf jeder einzelnen Maschine simulieren, vorhersagen und analysieren.

Die Lernmodelle werden mit Schlüsselparametern von Standardmaterialwerten und experimentellen Werten zu Glasübergangstemperatur, Druck und erforderlichem Aushärtungsgrad trainiert. In Abhängigkeit von den im Laufe der Zeit gemessenen Daten werden die Modelle kontinuierlich präzisiert.

sensXPERT verfolgt einen „kundenorientierten“ Ansatz, der kunststoffverarbeitenden Betrieben volle Transparenz in ihrer Fertigung ermöglicht. Neben der nahtlosen Integration von Sensoren von Drittanbietern hat das Unternehmen das Potenzial erkannt, Produktionsmaschinen und Werkzeuge mit Materialwissenschaft zu verknüpfen und zu verbinden. Das Ergebnis ist eine exponentielle Leistungssteigerung, die sofort genutzt werden kann. Getreu dem Motto von sensXPERT: Qualitätssicherung durch Echtzeit-Daten!

Vollständig datengestützte Produktivität

„Stakeholder in der Industrie 4.0 benötigen Echtzeit-Antworten auf das, was in ihren Fertigungsprozessen passiert“, ergänzt Cornelia Beyer, Geschäftsführerin und CEO von sensXPERT. „Unser einzigartiger Ansatz erschließt das Potenzial komplett datengestützter Produktivität und bringt unseren Kunden in der kunststoffverarbeitenden Industrie unmittelbare Qualitäts- und Effizienzvorteile.“

Die sensXPERT-Technologie lässt sich an alle gängigen Verarbeitungsverfahren für Duroplaste, Thermoplaste und Elastomere anpassen, vom Spritzgießen, Pressen und Spritzpressen bis zum Thermoformen, Vakuuminfusion und Autoklavhärtung. Die Lösung wird über Standard-Industrieschnittstellen mit den bestehenden Fertigungs- und Steuerungssystemen der Kunden verbunden und als cloudbasierte Equipment-as-a-Service (EaaS)-Lösung angeboten. Eine intuitive Web-App ermöglicht den bequemen Zugriff vor Ort oder aus der Ferne.

Anwendungsfälle in wichtigen Industriesegmenten, wie zum Beispiel bei der Herstellung von Felgen aus Verbundwerkstoffen für die Automobilindustrie und Flugzeugtragflächen, haben eine erhebliche Steigerung der Gesamtanlageneffizienz (OEE) gezeigt, einschließlich einer soliden Investitionsrendite (ROI). Ähnliche Lösungen lassen sich auch in anderen Branchen leicht umsetzen.

Besucher der K 2022 vom 19. bis 26. Oktober in Düsseldorf, Deutschland, finden sensXPERT an dem Stand C36 in Halle 12.