Ein deutsches Chemiewerk, spezialisiert auf die Herstellung anorganischer Spezialchemikalien, produziert hochwertige Materialien für verschiedenste Branchen – darunter auch Hydrogel. Aus diesem entsteht in einem weiteren Verarbeitungsschritt Kieselgel, das typischerweise bei der Eiweißstabilisierung von Bier, als Mattierungsmittel in Farben und Lacken oder als Beschichtung von Inkjet-Papier zum Einsatz kommt.

Damit das Hydrogel weiterverarbeitet werden kann, müssen die bis zu 30 mm großen Klumpen gezielt zerkleinert werden. Nur so lässt sich ein gleichmäßiger Förderstrom mit einheitlicher Partikelgröße erzeugen – eine zentrale Voraussetzung für nachgelagerte Prozesse. Wie in der chemischen Industrie üblich, stehen dabei Effizienz und Produktqualität im Vordergrund.

Besonders anspruchsvoll ist die Verarbeitung aufgrund der scherempfindlichen Natur des Hydrogels. Das Verfahren bewegt sich in einem Spannungsfeld: Einerseits gilt es, die gewünschte Partikelgröße zu erreichen, andererseits muss das Material vor Schädigungen durch zu hohe Scherkräfte geschützt werden. Um das Gleichgewicht zwischen Homogenisierung und Materialschonung zu halten, ist eine präzise Steuerung der Schergeschwindigkeit erforderlich. Nur mit geeigneter Technik lassen sich gleichmäßig große Partikel erzeugen – essenziell für den anschließenden Dekanter-Prozess.

Vom Trocknungsprozess zur Systemlösung

Zunächst setzte das Unternehmen auf eine energieintensive thermische Trocknung. Doch neben hohen Betriebskosten führte dieses Verfahren auch zu unbefriedigender Partikelkonsistenz und -qualität. Deshalb entschied man sich für eine neue Lösung, die auf die Anforderungen des Prozesses abgestimmt ist – und wandte sich an Netzsch Pumpen & Systeme.

Netzsch gilt als globaler Spezialist für die Förderung komplexer Medien – mit über 70 Jahren Erfahrung. Das Unternehmen bietet maßgeschneiderte Pumpenlösungen für vielfältige Anwendungen. Dabei steht nicht nur die Entwicklung und Fertigung im Fokus, sondern auch Wartung, Instandsetzung und Modernisierung – begleitet durch eine enge, kompetente Beratung. Ein besonderer Vorteil: Lösungen können im Vorfeld getestet und bei Bedarf so lange angepasst werden, bis sie exakt zum Einsatzfall passen. Dank kurzer Abstimmungswege und schneller Reaktionszeiten konnte innerhalb von nur drei Monaten ein passendes System entwickelt werden.

Kombination zweier Pumpentypen

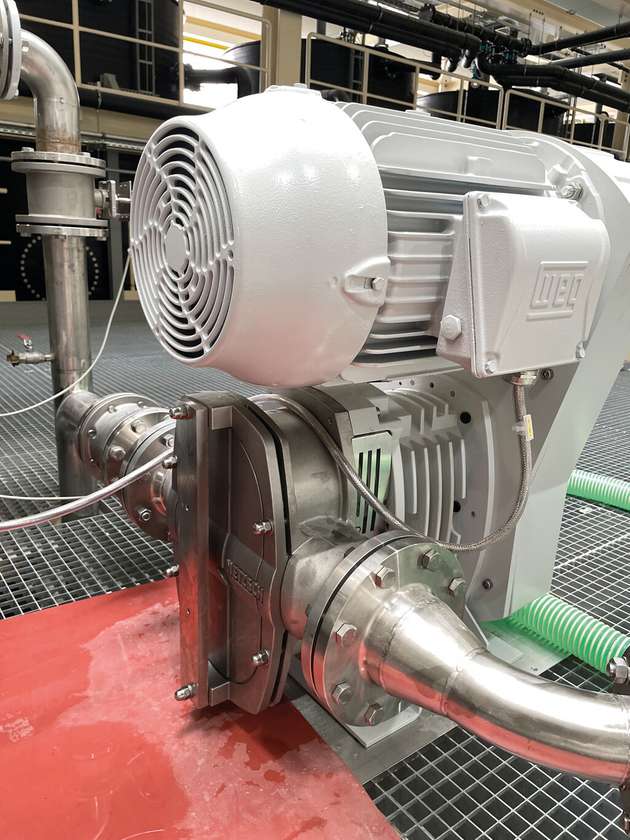

Die gewählte Lösung kombiniert zwei Verdrängerpumpen: eine Nemo-Exzenterschneckenpumpe und eine speziell angepasste Tornado-Drehkolbenpumpe. Die Nemo-Pumpe saugt das Hydrogel aus den Vorlagebehältern an, erzeugt einen konstanten Förderstrom und leitet das Medium zur Tornado weiter. Dort übernehmen zwei gegenläufig rotierende Kolben die Homogenisierung: Sie zerkleinern das Gel gezielt auf eine definierte Partikelgröße, die durch den eingestellten Spalt bestimmt wird. Anschließend wird das Material in einer Kammerfilterpresse getrocknet.

Die Besonderheit: Die Tornado wurde gezielt für diesen Einsatz optimiert. Sie fungiert als Scheraggregat, das die empfindliche Masse schonend, aber wirkungsvoll aufbereitet. Spezielle Zahnkolben mit bearbeiteter Oberfläche und definierten Spaltmaßen ermöglichen eine effektive Zerkleinerung bei minimalem Druckverlust.

Gleichmäßigkeit trifft Flexibilität

Die Kombination beider Pumpentypen ermöglicht eine präzise, schonende Verarbeitung – bei gleichbleibender Partikelgröße und effizientem Förderverhalten. Alle eingesetzten Materialien erfüllen hohe Anforderungen an chemische Beständigkeit, Hygienestandards sowie CIP- und SIP-Fähigkeit. Toträume wurden konsequent vermieden, die Oberflächen entsprechen lebensmittelgerechten Qualitätsanforderungen. Darüber hinaus bietet die neue Technologie eine bislang unerreichte Flexibilität: Die Maschine lässt sich je nach Produkteigenschaft individuell betreiben – Drehrichtung und Drehzahl sind frei wählbar. Dadurch kann das Chemiewerk eine große Bandbreite an Kieselgelen mit unterschiedlichen Eigenschaften produzieren – ohne Qualitätseinbußen oder unnötigen Mehraufwand.

Individuelle Lösung mit Signalwirkung

Für das mittelständische Familienunternehmen hat sich der Einsatz der Netzsch-Technologie als Gewinn erwiesen. Stefan Baudner, Area Sales Manager bei Netzsch Pumpen & Systeme, sieht darin ein anschauliches Beispiel für kundenindividuelle Lösungen: „Es zeigt, wie wichtig maßgeschneiderte und flexible Prozesslösungen in der modernen Industrie sind, um die spezifischen Anforderungen der Kunden zu erfüllen.“