Schaeffler bedient diesen sehr dynamischen Markt mit Wälzlagern und als Systemanbieter von Gelenkarmkomponenten. Geboten werden komplette Baureihen bestehend aus Wälzlagerung, Präzisionsgetriebe, Motor und sogar einer Drehmomentsensorik. Was zeichnet diese Systemkomponenten aus und was macht sie gar zu einer Innovation? „Jede Innovation muss sich an ihrem Nutzen messen lassen“, sagt Ralf Moseberg, Leiter Geschäftsbereich Industrial Automation bei Schaeffler und erklärt den Nutzen der Neuentwicklungen kurz und knapp so: „Längere Gelenkarme, höhere Traglasten, mehr Präzision, mehr Dynamik. Wir erschließen den Herstellern neue Möglichkeiten in der Gelenkarmgestaltung und in der industriellen Anwendung ihrer Roboter.“ Das gilt es zu belegen und die nachfolgenden Produktdetails bieten einige Kriterien, anhand derer dies beurteilt werden kann.

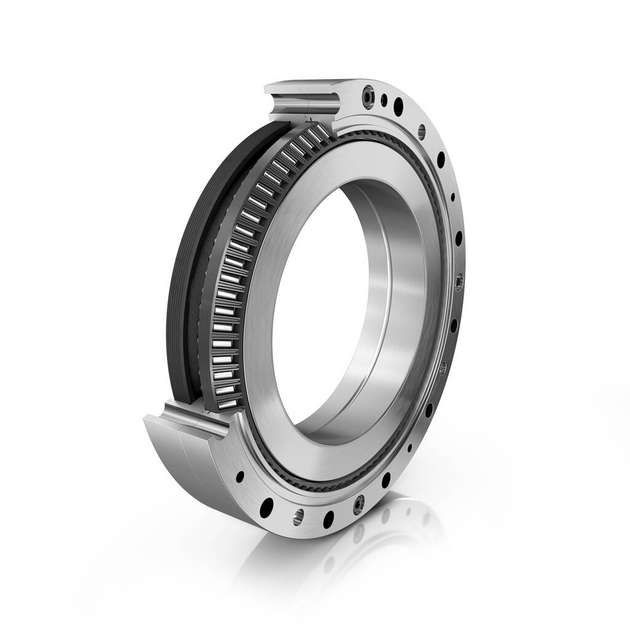

Neue Lagerbauart für die Leichtbaurobotik

Stand der Technik für Gelenkhauptlagerungen in Leichtbaurobotern sind heute Kreuzrollenlager. Das Design dieser Lager ist jedoch hinsichtlich Kippsteifigkeit ausgereizt und signifikante Fortschritte waren nur anhand eines neuen Entwicklungsansatzes möglich. Als Wälzkörper wählte Schaeffler die Nadelrolle und entwickelte ein zweireihiges Schrägnadellager. Um den Herstellern die Umstellung ihrer bestehenden Roboterserien auf die neue Lagerbauart so einfach und kostengünstig wie möglich zu gestalten, verfügen die Schrägnadellager XZU über die exakt gleiche Außengeometrie wie die Kreuzrollenlager und sind mit diesen 1:1 austauschbar.

Interessant ist das Innenleben der Lager. Sie verfügen nämlich über zwei getrennte Laufbahnen und somit über einen die Kippsteifigkeit steigernden Stützabstand. Im Vergleich zu Kreuzrollenlagern sind die XZU-Lager um zirka 30 Prozent kippsteifer. Ein weiterer Fortschritt besteht in ihrem günstigeren tribologischen Verhalten. Durch die Käfige werden die Wälzkörper voneinander getrennt, die Reibung wird um bis zu 20 Prozent reduziert und es steht mehr Raum für den notwendigen Schmierstoff zu Verfügung. Der von Kreuzrollenlagern bekannte Squeeze-Effekt – das Herausdrücken des Schmierstoffs aus der Laufbahn vor allem bei Drehrichtungsänderung – wird dank der käfiggeführten Wälzkörper betriebssicher vermieden. Leckagen und die Kontamination durch austretenden Schmierstoff werden so wirkungsvoll verhindert.

Neue Präzisionswellgetriebe für die Robotik

In einem Markt mit bewährten Konstruktionen und erfahrenen Anbietern muss man einen deutlichen Entwicklungssprung bieten, um erfolgreich zu sein. Daher finden in den neuen DuraWave-Getrieben von Schaeffler nicht nur die Schrägnadellager XZU ihre Anwendung. Schaeffler übertrug auch sein Know-how aus der Spanlosfertigung von hochfesten Verzahnungen aus dem Automotive-Bereich auf den Industriesektor.

Die Getriebe zeichnen sich durch Spielfreiheit, eine hohe Kipp- und Torsionssteifigkeit sowie Positioniergenauigkeit aus. Eine speziell an die Kinematik des Flexspline angepasste Zahngeometrie führt zu einer sehr gleichmäßigen Lastverteilung auf die Verzahnung sowie zu einem optimalen Zahneingriff. Dies ermöglicht die Übertragung besonders großer Nennmomente und eine außergewöhnlich hohe Lebensdauer der Getriebe.

Schaeffler bietet die neuen DuraWave-Getriebe RT derzeit in den Baugrößen 14, 17, 25 und 32 an. Die Baureihe deckt Übersetzungen von 100 bis 160 und Drehmomente von 25 bis knapp 900 Nm ab. Weitere Baugrößen befinden sich in Entwicklung und das Portfolio wird kontinuierlich erweitert. Das DuraWave-Getriebe kann bei Bedarf in Wellendesign und Anschlussgeometrie dem Kundenwunsch entsprechend angepasst werden.

Bauraumneutrale Drehmomentsensorik

Mit einer in das Wellgetriebe vollständig integrierten Drehmomentsensorik bietet Schaeffler eine nie dagewesene, bauraumneutrale Lösung für Cobots. Ohne nennenswerten Konstruktions- und Montageaufwand lassen sich Robotergelenke modular sowohl mit als auch ohne Drehmomentsensorik ausrüsten. Die eingesetzte Sensortechnologie Sensotect basiert auf einer Submikrometer dünnen, mikrostrukturierten und dehnungsempfindlichen PVD-Beschichtung.

Aufgrund der Integration der Sensorik in den Kraftfluss ohne zusätzliche Bauteile werden mechanische Antriebseinflüsse herausgefiltert, was wiederum höchste Sensibilität und Messgenauigkeiten ermöglicht. Da keine Klebstoffe zur Fixierung der Sensorik benutzt werden, ist das Messsystem besonders temperaturstabil und alterungsbeständig.

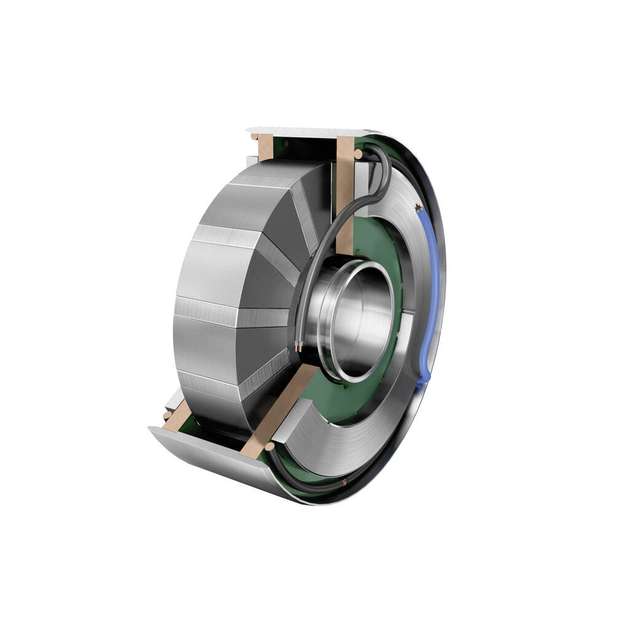

Neue Motorengattung für die Leichtbaurobotik

Die PCB-Motorbaureihe UPRS stellt die konsequente Weiterentwicklung der Antriebstechnik für zukunftsweisende, kompakte und dynamische Antriebe bei Cobots dar. Im Vergleich zu durchmesserähnlichen Maschinen sind die Motoren bis zu 25 Prozent leichter und bauen bis zu 30 Prozent kürzer. Damit bieten die Schaeffler PCB-Motoren UPRS eine um bis 60 Prozent höhere Leistungsdichte und mehr als die doppelte Leistungsdichte im Vergleich zu herkömmlichen Motoren. Somit lassen sich mit dem PCB-Motor UPRS von Schaeffler kleinere und leistungsfähigere Antriebe für Roboter realisieren. Die Optimierungen im Motordesign erzielen eine sehr gute Wärmeabfuhr und ermöglichen ein Rastmoment nahe 0 (Zero Cogging).

Die Motoren sind passend zum Schaeffler DuraWave-Wellgetriebe zunächst in vier Baugrößen 14, 17, 25 und 32 mit Außendurchmessern von 53 bis 115 mm und axialen Baulängen von nur 21 bis 33 mm erhältlich. Diese sind für die Kombination mit den Präzisionswellgetrieben RT von Schaeffler optimiert und werden als Getriebemotor-Einheit angeboten. Auf Kundenwunsch liefert Schaeffler die UPRS-Motoren auch separat.

7. Achse für Leichtbauroboter

Die Vorteile einer 7. Achse für Knickarmroboter liegen auf der Hand: im Nahbereich können kleinere Roboter eingesetzt werden; bei langen Verfahrwegen lassen sich unter Umständen zusätzliche Roboter einsparen. Schaeffler bietet die auch als „Range Extender“ bezeichneten Linearmodule als individuelle Komplettlösung an. Die Tandem-Module MDKUVE sind in drei Baugrößen (15, 25 und 35) und mit Verfahrwegen von standardmäßig bis zu 18 m lieferbar. Ausgeliefert wird die Plug-and-play-fertige Linearachse mit Servogetriebemotor, Kabelschlepplösung, Boden- oder Deckenmontage-Satz sowie individueller Adapterplatte für den einzusetzenden Roboter.

Animation eines Cobots mit 7. Achse

Mit Hilfe der Schaeffler Augmented Reality Smartphone App „Robotic AR“, verfügbar für Apple und Android, können Betreiber eine digitale Abbildung eines Cobots in ihre eigene Fertigungsumgebung projizieren – so als ob der Cobot tatsächlich vor Ihnen wäre. Dies erleichtert die Vorstellung und Konzeption von neuen Automatisierungslösungen.

Nicht animiert, sondern live zum Anfassen finden Interessenten die hier vorgestellten Komponenten auf der diesjährigen Fachmesse SPS in Nürnberg in Halle 3, Stand 165.

%20(1).jpg)

_LE_upscale_balanced_x2_light_ai_30_tone_enhance_30_color_enhance_30.jpg)