Steckverbinder haben sich in den letzten Jahrzehnten stetig weiterentwickelt. Getrieben wird diese Evolution vor allem von der Automobilindustrie: Leistung, Signale und Daten müssen schnell, sicher und möglichst störungsresistent übertragen werden – erst recht, wenn Fahrzeuge künftig autonom fahren sollen. Entsprechend hoch sind die Anforderungen an Bauteile, Komponenten und Fertigungsprozesse für komplexe Steckverbinder.

Ein Unternehmen, das in diesem Bereich technologisch führend ist, ist Kramski aus Pforzheim (Deutschland). Rund 700 Mitarbeitende kümmern sich an vier Standorten weltweit – neben Deutschland (seit 1978) auch in Sri Lanka (seit 1993), den USA (seit 2002) und Indien (seit 2008) – um komplexe Stanz- und Hybridbauteile, die Kunden Wettbewerbsvorteile verschaffen. „Bei uns steht in allererster Linie Qualität und Neuerungen im Fokus. Gemeinsam mit Partnern wie Kistler bewegen wir uns an der Spitze der technologischen Entwicklung“, sagt Felix Nußbaum, Geschäftsführer Vertrieb und Marketing bei Kramski. Neben modernen Stanz- und Spritzgießmaschinen ist dafür vor allem der hauseigene Werkzeugbau entscheidend. Auszubildende von Kramski gewinnen nicht selten Preise auf Landes- und Bundesebene und machen später auch international Karriere im Unternehmen.

Pro Jahr produziert Kramski im Auftrag seiner Kunden etwa drei Milliarden Teile weltweit. Wichtige Trends sind dabei Digitalisierung und Miniaturisierung sowie die Rückverfolgbarkeit bis zum Einzelteil. Nußbaum weiter: „Gerade für den Bereich Steckverbinder ist auch die stetig steigende Variantenvielfalt zu beachten. Wir entwickeln unsere Prozesse im Sinne von Industrie 4.0 laufend weiter, um unseren Kunden höchstmögliche Qualität, Transparenz und Effizienz bieten zu können.“ Die Komplexität der Projekte ist dabei keinesfalls zu unterschätzen: „Je nach Aufgabenstellung und Aufwand kann die Durchlaufzeit bis zu zwei Jahre betragen.“

Präzise Prozessüberwachung

In einem aktuellen Projekt für den Automobilzulieferer Hirschmann Automotive geht es um die Produktion eines Hochvolt-Steckverbinders, der später in diversen Nebenaggregaten von Elektrofahrzeugen zum Einsatz kommt. Bei der Fertigung des sicherheitskritischen Hybridbauteils – also einer Kombination aus Metall und Kunststoff – setzt Kramski erstmals Inline-Prozessüberwachung von Kistler ein. Der geschlossene Rundkontakt wird inline mit einem Laserschweißpunkt fixiert und anschließend mit einer Schutzkappe aus Kunststoff versehen, die als Berührungsschutz dient und ebenfalls von Kramski gefertigt wird.

Die korrekte Montage der Kappe wird mittels eines piezoelektrischen Kraftsensors von Kistler geprüft. Der miniaturisierte Sensor ist direkt im Stanzwerkzeug integriert und erlaubt in Verbindung mit dem Prozessüberwachungssystem maXYmos TL eine genaue Überwachung des Kraft-Weg-Verlaufs. Mit dieser Lösung realisiert Kramski eine 100-Prozent-Kontrolle der bis zu 300 gefertigten Bauteile pro Minute. Jörg Carle, Technischer Geschäftsführer bei Kramski, erläutert: „Gegenüber der Vorgängerlösung erreichen wir eine viel höhere Qualität des Messsignals mit Ausgabe des Spitzenwerts der aufgewendeten Kraft – hier zwischen 20 und 22 Newton. So können wir Abweichungen sofort erkennen und Schlechtteile gegebenenfalls aussondern. Das Prozessüberwachungssystem bewertet automatisch die Qualität und erlaubt eine einfache Dokumentation und Rückverfolgung sämtlicher Messwerte.“

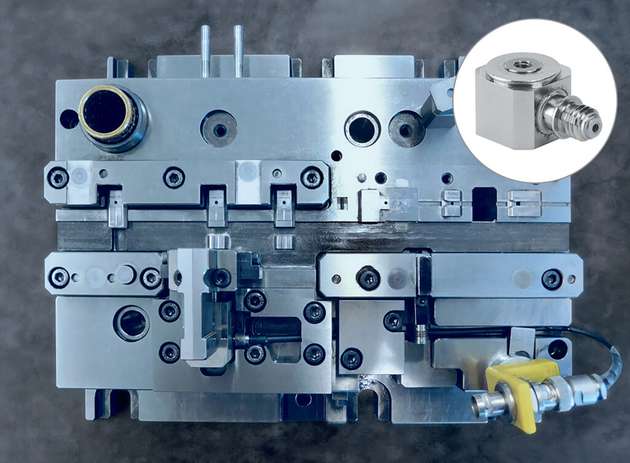

Kraftsensor im Stanzwerkzeug verbaut

Zu beachten ist dabei, dass sowohl der fertige Steckverbinder als auch der Sensor kompakt sein müssen. „Um die Steckkraftprüfung im Fertigungsprozess realisieren zu können, wird der Sensor direkt in das Folgeverbundwerkzeug eingebaut – er ist also von außen gar nicht sichtbar. Der miniaturisierte Kraftaufnehmer 9313AA1 von Kistler ist dafür dank einer Größe von kaum mehr als 10 mm ideal“, so Carle weiter. „Vorteilhaft für die Anwendung ist außerdem der quadratische Sensorkörper mit beidseitiger Krafteinleitung über axiale Gewindebohrungen.“ Hinzu kommen weitere günstige Eigenschaften der piezoelektrischen Kraftsensorik von Kistler, die sich nun auch im automatisierten Umfeld beim Stanzen bewähren: zum Beispiel Überlastsicherheit, hohe Steifigkeit und Empfindlichkeit sowie vor allem Langlebigkeit. „Sind die Sensoren einmal im Stanzwerkzeug verbaut und die Linie in Betrieb, müssen wir uns dauerhaft auf sie verlassen können“, ergänzt Carle.

Mit Hilfe dieser neuen Inline-Prozessüberwachung sowie weiterer in die Linie integrierter Prüfschritte gelingt es Kramski, die hohen Anforderungen von Hirschmann Automotive bestens zu erfüllen. „Positiv sind neben der führenden Technologie von Kistler auch die Nähe zu- und das Verständnis füreinander. Über die Jahre hat sich daraus eine echte Entwicklungspartnerschaft entwickelt, von der beide Seite profitieren“, betont Nußbaum. „Gemeinsam bewegen wir uns an der Grenze des Machbaren und schieben diese immer wieder hinaus. Das passt gut zum hohen Qualitätsanspruch bei Kramski und lässt sich als Win-Win-Beziehung beschreiben.“ Die guten Erfahrungen mit der integrierten Kraftsensorik und Prozessüberwachung von Kistler zeigen sich auch daran, dass Kramski eine zweite Lösung für eine weitere Fertigungslinie in Auftrag gegeben hat, die zeitnah realisiert werden soll.