Im Inneren einer Batterie ist der Elektrolyt das chemische Medium, das den Stromfluss zwischen den Komponenten ermöglicht. Festkörperbatterien (Solid-State Battery, SSBs) verwenden feste Elektrolyte anstelle der flüssigen Elektrolyte, die in herkömmlichen Lithium-Ionen-Batterien zu finden sind. Durch die Verwendung fester Elektrolyte könnten SSBs die Energiespeicherbranche revolutionieren, da sie eine bessere Energiedichte, Sicherheit und Lebensdauer als Lithium-Ionen-Batterien bieten.

Eine große Herausforderung für SSBs besteht jedoch darin, dass feste Elektrolyte unter atmosphärischen Bedingungen wie Feuchtigkeit und Sauerstoff zerfallen können. Diese Herausforderung ist besonders groß bei hochleistungsfähigen, sulfidbasierten festen Elektrolyten wie Lithium-Phosphor-Schwefelchlorid (LPSCl). Die Herstellung von SSBs mit diesen Materialien erfordert die Aufrechterhaltung einer Trockenraumtemperatur unter -40 °C (-40 °F), was die Produktion kostspielig macht.

Beschichtung verbessert chemische Stabilität

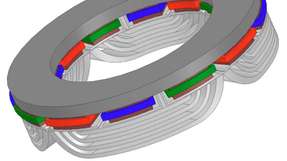

Um die chemische Stabilität zu verbessern und die Herstellung kostengünstiger zu gestalten, haben Forscher des Argonne National Laboratory des US-Energieministeriums (DOE) eine Methode zur Beschichtung von Festelektrolyten auf Sulfidbasis entwickelt. Sie verwenden ein Verfahren namens Atomlagenabscheidung (ALD), um eine Schutzschicht aufzutragen. Diese Beschichtung verbessert die chemische Stabilität des Elektrolyten nicht nur durch ihre physikalische Abschirmwirkung, sondern auch durch die Veränderung der elektronischen Struktur der Oberfläche, wodurch die Materialien gegenüber Feuchtigkeit und Sauerstoff stabiler werden.

„Unsere Forschungen zeigen, dass selbst eine sehr dünne Beschichtung – nur wenige Nanometer dick, also etwa 100.000 Mal dünner als ein menschliches Haar – als starke Barriere wirken kann, die den Elektrolyten intakt hält und seine Leistung steigert“, sagte Justin Connell, Materialwissenschaftler bei Argonne. „Dieser Durchbruch kann nicht nur die Lebensdauer der Batterie verlängern, sondern auch die Herstellungskosten senken, da die Produktion in weniger kontrollierten Umgebungen möglich ist.“

Beim ALD-Verfahren, das häufig bei der Herstellung von Computerchips zum Einsatz kommt, wird eine Schicht aus Aluminiumoxid auf die Elektrolytpartikel aufgebracht. Aluminiumoxid ähnelt Glas und hat viele der gleichen Eigenschaften.

„Wir haben das feste Elektrolytpulver mit einer ultradünnen, glasartigen Schicht überzogen, die verhindert, dass es mit der Atmosphäre reagiert“, erklärt Jeffrey Elam, leitender Chemiker und Argonne Distinguished Fellow. „Dieses Material kann so dünn sein, dass es weniger als eine Atomschicht dick ist, also dünner als der Durchmesser eines einzelnen Atoms. Zunächst hat uns dieses Ergebnis verwirrt, aber mithilfe von Computermodellen konnten wir eine Erklärung dafür finden.“

Peter Zapol, ein Computerwissenschaftler, erklärte: „Wir dachten zunächst, dass die Beschichtung nur eine physikalische Barriere sei, aber wir haben viel mehr über die elektronischen Eigenschaften des Elektrolyten herausgefunden. Die ALD-Beschichtung verändert die elektronische Struktur der Elektrolytoberfläche, was dazu beiträgt, die Degradation zu unterdrücken und die Lithium-Ionen-Leitfähigkeit aufrechtzuerhalten. Diese doppelte Funktion – sowohl als physikalischer Schutzschild als auch als Modifikator der elektronischen Struktur – macht die Beschichtung besonders effektiv.“

Die Schutzschicht hält nicht nur den Elektrolyten stabil, sondern sorgt auch für eine effiziente Lithium-Ionen-Bewegung, die für den Betrieb der Batterie unerlässlich ist.

Tests beweisen Wirksamkeit der Schutzschicht

In Tests mit hoher Luftfeuchtigkeit und hohem Sauerstoffgehalt, vergleichbar mit der Umgebungsluft, schnitten die beschichteten Elektrolyte deutlich besser ab als die unbeschichteten. Die beschichteten Materialien blieben stabil und wiesen nur eine geringe Degradation auf, während die unbeschichteten Materialien eine erhebliche Zersetzung und atmosphärische Reaktivität zeigten.

Die Möglichkeit, mit diesen Materialien in weniger kontrollierten Umgebungen zu arbeiten, ist ein wesentlicher Vorteil dieser Beschichtung. Der Materialwissenschaftler Zachary Hood merkte an, dass die Handhabung dieser Materialien unter raueren Bedingungen den Herstellungsprozess vereinfachen würde.

„Dadurch könnten Hersteller die vorhandene Infrastruktur nutzen, ähnlich wie bei Lithium-Ionen-Batterien“, sagte er. „Dies würde zu erheblichen Einsparungen bei den Vorlaufkosten für Fabriken führen, die für die Herstellung von Batterien aus diesen Materialien erforderlich sind, und gleichzeitig die Zuverlässigkeit verbessern, da weniger Bedenken hinsichtlich einer Materialverschlechterung während der Montage bestehen.“

Skalierung und weitere Test

Das Team arbeitet auch daran, diese Methode zu skalieren. Derzeit arbeitet es mit einem kommerziellen Partner zusammen, um größere Mengen des beschichteten Elektrolyten für die Demonstration in größeren Batterien herzustellen.

Das Team hat zwar mit der aktuellen Aluminiumoxidbeschichtung Erfolge erzielt, räumt jedoch ein, dass dies nur eine von vielen möglichen Beschichtungschemien ist. Es gibt noch viele andere zu erforschen, und die zukünftige Forschung wird sich auf diese Alternativen konzentrieren.

Weitere Mitwirkende an dieser Arbeit sind Taewoo Kim, Aditya Sundar, Anil Mane, Francisco Lagunas, Jordi Cabana und Sanja Tepavcevic von Argonne; Khagesh Kumar, der sowohl mit Argonne als auch mit der University of Illinois at Chicago verbunden ist; sowie Neelam Sunariwal von der University of Illinois at Chicago.