Zur Entfeuchtung von Kunststoffmaterial war für die meisten Unternehmen bis Anfang der 1990er Jahre noch die mit Adsorptionstrocknern durchgeführte Granulattrocknung das Mittel der Wahl. Dieses Verfahren ging jedoch unter anderem mit hohen Anschaffungs-, Wartungs- und Energiekosten einher. Zudem litt das Ergebnis mit zunehmender Zeit unter der stetig abnehmenden Leistung des integrierten Molekularsiebs.

Rainer Farrag kam 1991 dann die Idee, Druckluft in der Granulattrocknung einzusetzen – er erfand den Economic Resin Dryer (ERD). „Im Rahmen des Extrusionsblasverfahrens war es lange Zeit Standard, die trockene Blasluft am Ende eines jeden Zyklus zu entlüften“, berichtet der Gründer des österreichischen Unternehmens FarragTech. „Dadurch ging viel ungenutzte Luft – und damit auch Energie – verloren, was ich sehr schade fand. Also kam mir im Jahr 1991 der Gedanke, die Luft für die Granulattrocknung weiterzuverwenden.“

Der neue Drucklufttrockner nutzte im Gegensatz zum Adsorptionstrockner wesentliche Einsparpotenziale. So ging der Einsatz eines Molekularsiebs im Rahmen der traditionellen Entfeuchtungsmethode zumeist mit hohen Kosten für regelmäßige Wartungen, Reparaturen und Neuanschaffungen einher. Da der ERD jedoch auf chemische oder mechanische Belastung verzichtete, konnten derartige negative Folgen vermieden werden.

Heutige Trocknerserie noch energieeffizienter

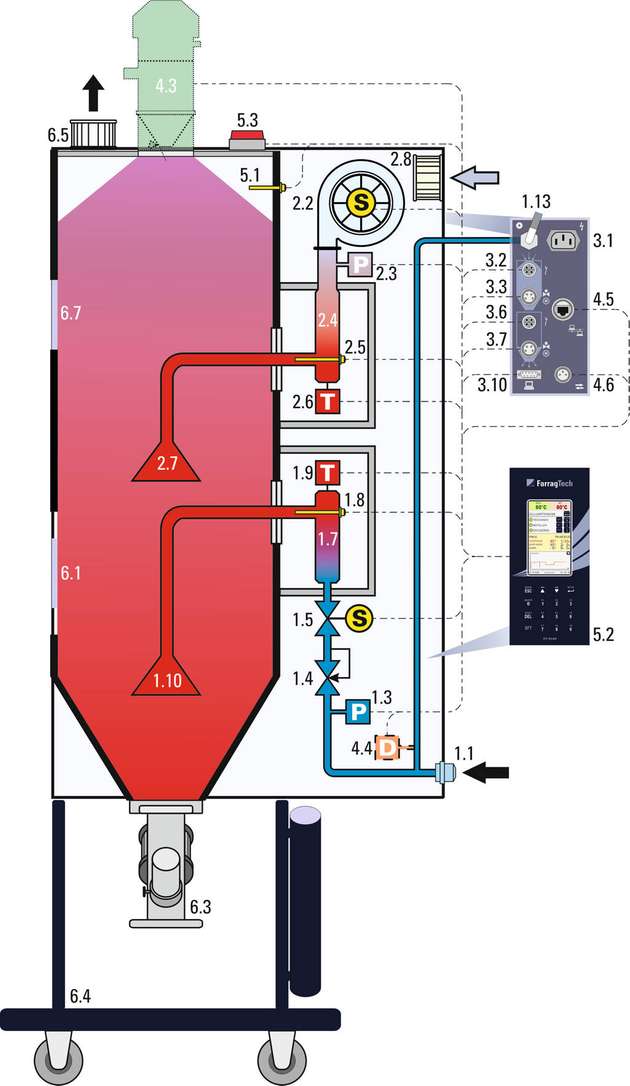

Über die Jahre hinweg wurde die ERD-Technologie weiterentwickelt und ist bis heute im Einsatz, allerdings unter dem Namen Compressed Air Resin Dryer (CARD). Die Trocknervarianten dieser Serie können unter anderem mit Systemen zum Schwitzwasserschutz und zur internen Formenkühlung kombiniert werden. Auf diese Weise sollen sich ganze Prozesse der Kunststoffverarbeitung effizienter gestalten lassen.

Weitere Neuerungen bewirkten eine bessere Prozessintegration, und moderne Regelungen wie der Sleep Mode oder die Reduktion der Luftmenge nach Erreichen einer bestimmten Temperatur im oberen Bereich des Trocknungsbehälters reduzierten den Energieverbrauch innerhalb des Verfahrens zusätzlich. Die Wärmerückgewinnung aus dem Luftverdichter soll laut FarragTech mittlerweile sogar zu einer Granulattrocknung geführt haben, die weitestgehend auf zusätzlich zugeführte Energie verzichten kann.

Granulattrocknung mit Druckluft wird zum Standard in der Kunststoffindustrie

Inzwischen wird der CARD auch nicht nur für die reine Granulattrocknung verwendet, sondern auch in Kombinationen mit weiteren Systemen. Die Idee hierfür kam Rainer Farrag Ende der 90er Jahre. „Damals habe ich bei einem US-amerikanischen Kunden aus Wisconsin die notwendige Druckluft aus dem Extrusionsblasverfahren für die interne Kühlung eines Benzinkanisters verwendet“, berichtet der Unternehmensgründer. „Die hierbei anfallende Spülluft habe ich dann wiederum für die Trocknung des Rohmaterials genutzt, und die trockene Abluft aus dem Behälter wurde danach in den abgeschotteten Werkzeugbereich eingespeist.“

Innerhalb eines einzigen Prozessvorgangs gelang es somit, die Entfeuchtung des Granulats mit der internen Kühlung des Produkts zu verbinden und Materialstress durch den zusätzlichen Schwitzwasserschutz der zugeführten Abluft zu verhindern. Die Produktion soll in der Folge – bei gestiegener Produktqualität und niedrigeren Herstellungskosten – um rund 35 Prozent erhöht worden sein.

Aufgrund solcher Ergebnisse erfreut sich die Drucklufttechnologie im Rahmen der Granulattrocknung nach Angaben von FarragTech immer größerer Beliebtheit. „Es ist daher anzunehmen, dass die Granulattrocknung mit Druckluft in den nächsten Jahren zum Standard in der Kunststoffindustrie wird“, sagt Rainer Farrag. „Diese Entwicklung wollen wir als Erfinder mit weiteren Innovationen vorantreiben.“

Sohn des Firmengründers auf der K 2019 treffen

FarragTech wird auf der K-Messe in Düsseldorf vom 16. bis 23. Oktober 2019 mit einem Stand (Halle 12, Stand E49-7) vertreten sein. Vorgestellt werden dort die Trockner für Schüttgüter CARD E/S, CARD M und CARD L/XL sowie die Innenkühlgeräte Blow Moulding Booster und Blow Air Chiller. Außerdem steht der Sohn des Unternehmensgründers und Geschäftsführer von FarragTech, Aaron Farrag, für Gespräche und weitere Anfragen zur Verfügung.