Thomas Diringer ist mit diesem Beitrag im E&E-Kompendium 2020 als einer von 100 Machern der Elektronikwelt vertreten. Alle Beiträge des E&E-Kompendiums finden Sie in unserer Rubrik Menschen.

Insbesondere in der Verbraucherelektronik steigt die Voraussetzung an Leistung bei immer kleiner werdenden Komponenten und gleichzeitig sinkenden Herstellungskosten. Vollautomatische und prozesssichere Mikrodosiersysteme machen das möglich!

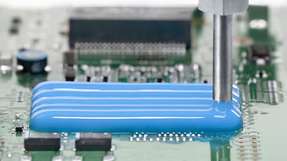

Veranschaulicht am Beispiel Smartphone: Bauteile werden durch Mikrodosiersysteme vollautomatisch verklebt, vergossen und abgedichtet. Eine integrierte modulare Kamera in einem handelsüblichen Smartphone hat beispielsweise bis zu 40 verschiedene Klebe- und Dosierapplikationen.

Automatisierte Dosierung

Das automatisierte Auftragen verschiedener viskoser Materialien soll einerseits ein Höchstmaß an Flexibilität bei der Auswahl des geeigneten Dosiermaterials bieten und andererseits eine unkomplizierte Verarbeitung durch maximale Zuverlässigkeit ermöglichen. Dabei gibt es einige wichtige Parameter, die den Dosierprozess bestimmen: kurze Taktzeiten, zyklische Auftragung oder Dauerbetrieb, niedrig- bis hochviskose, struktursensible, feststoffbeladene Flüssigkeiten, tribologische Verluste wie Reibung, Undichtigkeiten, Verschleiß, Alterung, Kontaktgeometrie.

Die geeignete Dosierpumpe berücksichtigt alle Variablen und wird an das Material angepasst. Darüber hinaus können chemische Reaktionen auftreten, die zu Verschleiß führen, wie zum Beispiel plastische Verformung, Abrieb, Haftreibung und Bruchmechanik. Für die optimale Auslegung der Dosierkomponenten für abrasive oder chemisch aggressive Flüssigkeiten ist fachspezifisches Know-how erforderlich. Oft ist es zusätzlich notwendig, Vorversuche oder auch Langzeitversuche durchzuführen.

Wie sollte die Dosieranlage ausgelegt sein, damit hochviskose, abrasive und scherempfindliche Flüssigkeiten zuverlässig verarbeitet werden können? Und gleichzeitig Änderungen im Strömungsverhalten dieser Flüssigkeiten toleriert werden können? Die Exzenterschnecken-Technologie kombiniert beides – lange Wartungsintervalle durch eine optimale Konfektionierung der Pumpe und eine absolut scherarme sowie viskositätsunabhängige Förderung des Materials. Dosierpumpen nach diesem Prinzip, dem sogenannten Endloskolben-Prinzip, erreichen eine lange Lebensdauer und sehr hohe Energieeffizienz.

Moderne Vergusstechnologien

Die spezielle Rotor-Stator-Geometrie der Exzenterschneckentechnik und damit auch der Viscotec- und Preeflow-Dispenser ermöglicht eine pulsationsfreie Dosierung. Dosiermengen im Bereich von unter 1 μl bis hin zu größeren ml-Mengen können mit hoher Genauigkeit als Punkt-, Raupen- oder Vergussanwendung dosiert werden.

Ein weiterer entscheidender Vorteil des Endloskolben-Prinzips ist der automatische beziehungsweise programmierbare Rückzug. Damit wird ein Nachtropfen des Materials am Ende eines Dosierprozesses verhindert und eine saubere Dosierung gewährleistet. Mit der schonenden Technologie können auch sehr empfindliche Materialien wie UV-Klebstoffe oder anaerobe Klebstoffe dosiert werden.

Durch die kompakte und gewichtsreduzierte Bauweise der Dispenser können sie in nahezu alle Achs- und Robotersysteme integriert werden. Und sie können als komplette Dosiereinheit in verschiedenen Systemen betrieben und gesteuert werden. Genauso können sie einfach in bereits bestehende Produktionsanlagen integriert werden.