In der industriellen Herstellung von Klebstoffen spielt die Verarbeitbarkeit und das effiziente Handling von Schüttgütern eine zentrale Rolle für die Prozesssicherheit, die Produktqualität und die Wirtschaftlichkeit. Die eingesetzten pulver- oder schuppenförmigen Rohstoffe zeichnen sich durch eine Vielzahl physikalischer Eigenschaften aus, die maßgeblich das Fließverhalten, die Dosiergenauigkeit und später die Homogenität und Funktion des Endprodukts beeinflussen. Besonders herausfordernd ist dabei der Umgang mit agglomerationsfreudigen Stoffen, die zu unkontrollierten Anbackungen, Brückenbildungen und Dosierproblemen führen können. Nur durch eine gezielte Verbesserung der Prozessparameter und Anlagenkomponenten lässt sich eine konstante und reproduzierbare Qualität der Klebstoffformulierungen sicherstellen. Das folgende Projektbeispiel zeigt Lösungsansätze zur Verbesserung der Verarbeitbarkeit und der Fließeigenschaften bei schwierigen Produkten.

Die Ausgangssituation

In diesem Projektbeispiel suchte ein Unternehmen der chemischen Industrie nach einem Anlagenkonzept, um den eigenen Prozess bei der Herstellung eines Klebstoffs zu verbessern. Das Produkt ist pulvrig, hat im trockenen Zustand gute Fließeigenschaften, fällt aber bei einer Restfeuchtigkeit von circa 25 Prozent an und neigt dann im Prozess zu Agglomerate- und Brückenbildung. Des Weiteren musste beachtet werden, dass das Produkt ab einer Umgebungstemperatur von 40 °C klebrig wird und nicht mehr weiterverarbeitet werden kann.

Das sehr feuchte Ausgangsprodukt aus der Produktion wird zur Reifung in Fässer abgefüllt und muss zur Vorbereitung für den Trocknungsprozess zunächst in Big Bags umgefüllt werden. Bei der Lagerung in Fässern gleich zu Beginn bilden sich vor allem am Fassboden kleinere und teilweise sehr große Agglomerate. Diese müssen als Überkorn zusammen mit den Feinanteilen aus dem Prozess abgetrennt werden, da das Produkt nur innerhalb eines bestimmten Kornspektrums in späteren Formulierungsschritten optimal verarbeitet werden kann. Der Anteil des „unbrauchbaren“ Überkorns ist mit stellenweise circa 30 Prozent sehr hoch. Die aggregierten Klumpen selbst sind nicht zu hart und können mit relativ geringer Energie zerkleinert werden.

Aufgrund des hohen Fehlkornanteils war der Kunde auf der Suche nach Möglichkeiten, den eigenen verfahrenstechnischen Prozess zu verbessern. Im Vordergrund stand dabei die signifikante Reduzierung der Agglomerate beziehungsweise des Produktionsausschusses, und somit die Steigerung der Produktivität.

Die gemeinsam erarbeitete Lösung

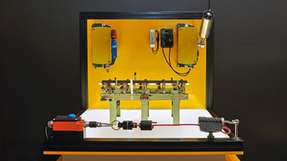

Basis für die Lösungsfindung und die Auslegung der passenden Verfahrenstechnik waren vier Versuche im Technikum von Engelsmann in Ludwigshafen. Im Rahmen dieser Versuche galt es, zwei Schlüsselfragen zu beantworten: Mit welcher Technologie können die Agglomerate zuverlässig und effizient aufgelöst werden? Mit welcher Technik kann das Fehlkorn am Ende des Prozesses schnell und effizient abgeschieden werden?

Desagglomeration

Da das Produkt vor der Trocknung noch viel Restfeuchte aufweist und leicht auflösbare Agglomerate enthält, fiel die Wahl auf ein Passiersieb, das unterhalb des Entleertrichters der Big-Bag-Entleerstation angebaut wurde.

Tests mit verschiedenen Siebkörben und Drehgeschwindigkeiten ergaben, dass das Sieb ab einer Siebmaschenweite von 4 bis 8 mm am besten funktioniert. Bei zu kleinen Maschen setzte sich das Siebgewebe zu und der Durchsatz war zu gering. Ab einer Maschenweite von 4 mm ließ sich das Produkt optimal sieben und die Zielkorngröße wurde zuverlässig erreicht. Zwar kam es einlaufseitig beim Passiersieb zu Anbackungen und Brückenbildungen, jedoch ließen die sich durch einfaches Klopfen schnell lösen. Im späteren Anlagenkonzept wurde deswegen am Einlauf des Passiersiebes ein pneumatischer Klopfer vorgesehen.

Die Auswertung der Versuche zeigte eindeutig, dass sich die Korngrößenverteilung im Prozess hin zu kleineren Partikeln verschiebt. Die noch im Ausgangsprodukt enthaltenen größeren Klumpen sanken anteilsmäßig von circa 6 Prozent auf unter 1 Prozent. Grundsätzlich bestätigte sich somit, dass Passiersiebe auch in diesem Fall zur Einstellung der Partikelgröße, zum Desagglomerieren und zum Dosieren geeignet sind.

Da das Produkt zu Beginn des Prozesses unzerkleinert aus Fässern in Big Bag umgefüllt wurde, befanden sich gerade im Teilabschnitt Big-Bag-Entleerung auch anteilig sehr große Agglomerate von bis zu 40 cm. Diese konnten zwar mit Hilfe eines angebrachten Walkpaddels oder Klopfers gut ausgetragen werden, jedoch sammelten sich die großen Agglomerate an den Querschnittsverengungen des Trichters oberhalb des Passiersiebes ab, und bildeten mit dem nachlaufenden lockeren Material im weiteren Prozessverlauf eine feste Schicht. Ein Nachfließen des Produkts in das Passiersieb war somit nicht möglich.

Aus diesem Grund testete man im Technikum die Variante, die Klumpen in einem zusätzlichen Zerkleinerungsschritt im Rahmen der Fassentleerung in den Big Bag mit einem Zackenbrecher vorzubrechen. Das Ergebnis überzeugte: Dank der Vorbrechung nach der Fassentleerung gelangten nur noch kleinere Agglomerate, die nicht größer als 5 cm waren, in den nachgelagerten Prozess. Der verbesserte Produktfluss hatte weiter positive Effekte auf die Big-Bag-Befüllung und – Entleerung. Auch das Passiersieb war zu jeder Zeit optimal beschickt und es entstand ein konstanter Produktstrom.

Im Bereich der Big-Bag-Entleerung kam es auch weiterhin vereinzelt zu Brückenbildung, und zwar an der Stelle der größten Querschnittsverjüngung beim Übergang zum Einlaufbereich Passiersieb. Durch gezieltes Klopfen oder Walken von außen lösten sich die Brücken jedoch schnell auf. Schon nach den ersten Durchläufen im Technikum zeigte sich nach der Passiersiebung eine signifikante Reduzierung des Überkornanteils – ideale Voraussetzungen also für die nachfolgende Trocknung und die Abtrennung des Fehlkorns am Ende des Prozesses.

Abtrennen des Fehlkorns nach der Trocknung

Auch nach dem Trocknungsprozess befinden sich im Produkt noch kleine Restagglomerate, die als Überkorn abgetrennt werden müssen. Da aber ebenso zu feine Produktpartikel die Funktion des Endprodukts beeinträchtigen können, müssen auch diese separiert werden. Die Abtrennung von Fehlkorn geschieht in diesem Fall mit einer Klassiersiebung, bei der das inhomogene, getrocknete Produktgemisch in drei homogene Korngrößen-Fraktionen getrennt wird: dem Feinkorn, der Gutware und dem Überkorn.

Während die Fassentleerung, Big-Bag-Befüllung, beziehungsweise -Entleerung, Desagglomeration und Trocknung auf einem Stockwerk des Produktionsgebäudes angesiedelt sind, findet die Klassiersiebung nach der Trocknung im Stockwerk darunter statt. Das Sieb wird aus einem Bunker heraus beschickt, der im oberen Stockwerk ebenerdig in den Boden eingelassen ist, und in den das getrocknete Produkt aufgegeben wird. Damit die Siebmaschine nicht mit Produkt überfahren wird, erfolgt die Aufgabe aus dem Bunker dosiert über eine Klappe am Bunkerauslauf, sowie mithilfe einer Vibrationsrinne zwischen Bunker und Siebmaschine.

Beim Klassiersieb fiel die Wahl auf eine JEL Konti II Siebmaschine von Engelsmann – ein besonders leistungsstarkes und vielseitiges Vibrationssieb, das eine sehr hohe Trennschärfe bei gleichzeitig hohen Durchsätzen bietet. Das Sieb ist mit zwei Siebdecks und unterschiedlichen Maschenweiten ausgestattet. Mit dem oberen Siebdeck wird das Überkorn abgetrennt, mit dem unteren die Fraktion mit der Gutware. Die Feinanteile dagegen passieren beide Siebdecks und werden zusammen mit den Restagglomeraten vom ersten Deck aus der Maschine geleitet und als Ausschuss gesammelt. Die Fraktion mit dem Gutkorn – also das Zielprodukt – wird am Ende des Prozesses nach der Klassiersiebung wiederum in Big Bags abgefüllt.

Abfüllung des Endprodukts in Big Bags, sammeln des Ausschusses

Auch der letzte Schritt, bei dem das Endprodukt in Big Bags abgefüllt wird, ist Teil der Anlagenlösung von Engelsmann. Dieser Bereich befindet sich direkt unterhalb der Siebmaschine. Die Gutfraktion gelangt über ein Fallrohr in einen Befüllkopf, an dem der Auslauf des zu befüllenden Big Bags eingespannt wird. Neben dem Befüllstutzen befinden sich an der Unterseite des Gestells vier Hängehaken, in die der Big Bag vorher sicher eingehängt werden kann. Direkt daneben wird auch der Ausschuss, das heißt das Über- und Feinkorn, gesammelt. Da das trockene Produkt bei der Befüllung zu Staubbildung neigt, ist der Befüllkopf mit einem Entstaubungsfilter ausgestattet.

Bedien- und Prozesssicherheit gewährleistet

Damit die Anlage vom Produktionspersonal sicher bedient werden kann, beinhaltet das Anlagenkonzept verschiedene Sicherheitsfunktionen wie die Absicherung bestimmter Bedienschritte mit einer 2-Hand-Bedienung oder Lichtgitter als Eingreifschutz. Prozesssicherheit bedeutet in diesem Fall auch, dass das Produkthandling innerhalb der Anlagen-Unit reibungslos funktioniert. Hier sind vor allem drei Aspekte im Vordergrund: Die Vermeidung von Produktengpässen, die Überwachung der Produkttemperatur und die Möglichkeit, die Zerkleinerung der Agglomerate zu steuern beziehungsweise kontrollieren.

Bei der kontinuierlichen Versorgung mit Produkt spielt der Aufgabebunker nach der Trocknung eine zentrale Rolle. Um sicherzustellen, dass der Behälter, aus dem die Siebmaschine beschickt wird, immer mit Produkt gefüllt ist, wurde ein Füllstandsmelder eingebaut, der bei niedrigem Produktstand auslöst. Dies wird auch über eine Kontrollleuchte am Bunker optisch angezeigt.

Da der Klebstoff ab einer Temperatur von 40 °C nicht mehr verarbeitet werden kann, erfolgen über die Steuerung zwei Warnmeldungen: bei 35 °C und bei 40 °C. Zur Feineinstellung der Desagglomeration mit Zackenbrecher und Passiersieb kann der Bediener bei Bedarf über die Steuerung die Drehzahl beider Komponenten stufenlos erhöhen oder reduzieren. Auch Störungen am jeweiligen Frequenzumrichter werden durch Signallampen an der Steuerung optisch angezeigt.

Mission accomplished: Optimierungen im Prozess

Engelsmann überzeugte mit einer fundiert erarbeiteten, auf das Wesentliche fokussierten Lösung, die ohne überflüssigen Aufwand zuverlässig funktioniert – und dabei auch preislich attraktiv blieb.

Die Kombination aus Zackenbrecher, Passiersieb und Klassiersiebung erwies sich als effektive Lösung für die Verarbeitung des feuchten, agglomerationsanfälligen Materials.

Die signifikante Reduzierung des Überkornanteils verbesserte den gesamten Produktfluss.

Durch die erhöhte Prozessstabilität wird eine konstante Produktqualität erreicht.

Auch die Gesamtproduktivität konnte gesteigert werden, da mit der Desagglomeration deutlich weniger Produktionsausschuss anfiel, und eine höhere Durchsatzleistung in der Anlage erzielt werden konnte.

Der Kunde entschied sich für Engelsmann als Projektpartner, da er sich von Beginn an verfahrens- und maschinenbautechnisch kompetent beraten fühlte. Die Zusammenarbeit war bereits in der Angebots- beziehungsweise Konzeptionsphase sehr eng. In vier Technikumsversuchen lieferte das Team von Engelsmann mit Engagement, Flexibilität und der nötigen Sorgfalt wertvolle Erkenntnisse für die spätere Auslegung der Anlagenlösung. Das Projekt wurde auch während der Konstruktion und Fertigung der Anlage professionell betreut und man stand in intensivem Austausch. Aufbau und Inbetriebnahme vor Ort waren gut geplant und liefen problemlos.