Erinnern Sie sich noch an die alten Telefone mit Wählscheibe und Ringelschnur? Was war das lästig, beim Telefonieren nie schnell etwas nachschauen oder holen können! Heute mit drahtlosen Telefonen oder Smartphones ist das längst kein Thema mehr...

Doch wie sieht es an der Maschine noch heute aus? Entweder steht der Bediener vor einem fest installierten Panel, oder hat mit Glück ein kabelgebundenes Handbediengerät. Läuft die Maschine problemlos, ist alles gut. Doch gerade bei der Installation, Umrüstung und Wartung muss an verschiedensten Stellen rund um die Maschine gearbeitet und einzelne Bewegungsschritte ausgelöst werden. Oder wenn bei Robotern genaue Positionen beim Teaching angefahren werden müssen. Und Sicherheit zum Schutz der Mitarbeiter ist hier oberstes Credo: Ein Not-Halt-Taster am Bediengerät muss stets griffbereit sein.

Sicherheitsrisiko Kabel

Ist das Bediengerät fest installiert, erfolgen Kommandos beim Arbeiten an der Maschine an einen Kollegen der Einsicht hat aber oft nur auf Zuruf – Sicherheit sieht anders aus. Und wird das Bedienpanel an einem Kabel mitgeführt, reicht die Bewegungsfreiheit meist nicht aus, das Kabel ist im Weg und im schlimmsten Fall fungiert es als Stolperfalle.

Warum ist das Bediengerät also nicht längst drahtlos geworden oder man nimmt einfach ein Tablet oder Smartphone her? Ganz einfach: Ein drahtloses Handbediengerät ist kein Problem; hier gibt es schon zahlreiche Lösungen. Aber über Funk zu jeder Zeit und garantiert alle Safety-Funktionen auslösen zu können, ist alles andere als trivial. Gerade in Produktionsumgebungen ist die kabelgebundene Kommunikation auch deshalb noch immer Standard, weil Maschinen durch hohe Stromimpulse und viele elektromagnetische Felder viele Störpotenziale für Funksignale generieren.

Drahtlos sicher agieren

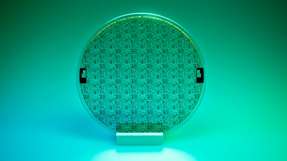

Dieser Herausforderung hat sich Sigmatek gestellt und das drahtlose Handbediengerät HGW 1033 entwickelt. State-of-the-Art Technik wie ein hochauflösendes Multitouch-Panel sind ebenso eine Selbstverständlichkeit wie ein leistungsfähiger Mehrkern-Prozessor, um Visualisierungen und Bedienerlebnisse flüssig und responsiv zu gestalten. Doch das Alleinstellungsmerkmal der neuen Lösung sind die integrierten Sicherheitsfunktionen im drahtlosen Betrieb. „Sicherheit für Mensch und Maschine haben oberste Priorität. Um diese garantieren zu können, haben wir solange entwickelt, bis unsere Wireless-HMI-Lösung mit Not-Halt, Zustimmtaster und Schlüsselschalter reibungslos im rauen industriellen Umfeld funktioniert und TÜV-zertifiziert ist“, wie Alexander Melkus, Geschäftsführer von Sigmatek, den Marktstart des HGW 1033 kommentiert.

„Nichts wäre schlimmer, als ein ausgelöster Not-Halt am mobilen HMI, der nicht auch garantiert zum sofortigen Stopp der Maschine oder eines Roboters führt“, unterstreicht Melkus die Wichtigkeit einer ausgereiften drahtlosen Kommunikation. Deshalb werden beim HGW 1033 die Daten per WLAN-Technologie redundant über zwei separate Frequenzbänder mit 2,4 und 5,0 GHz übertragen. Übertragungsfehler beziehungsweise die Notwendigkeit einer Transferwiederholung werden so minimiert, denn Störquellen auf beiden Frequenzbändern am gleichen Ort sind sehr unwahrscheinlich.

Für die Übertragung der Safety-Daten wird – wie bei drahtgebundenen Modellen – das „Black-Channel“-Prinzip genutzt. Im Safety-Telegramm sind die Daten und Adressen doppelt angelegt und samt Zeitstempel durch eine Checksumme (CRC) gesichert. Dadurch wird eindeutig erkannt, wenn Daten bei der Kommunikation verfälscht worden sind. Die Datenübertragung funktioniert mit dem HGW 1033 und dessen Basisstation laut Sigmatek genauso sicher wie mit einem kabelgebundenen Panel. Das Wireless HMI wiegt inklusive Akku-Pack für eine Laufzeit von zwei Stunden im Vollbetrieb nur 1350 Gramm.

Dockingstation mit Sicherheitssteuerung

Eine Industrial WLAN Infrastruktur ist für den Betrieb des HGW 1033 nicht notwendig, denn das mobile HMI kommuniziert über eine „Peer-to-Peer“ Verbindung direkt mit der zugehörigen Dockingstation. Diese dient nicht nur als Ladestation, sondern sorgt auch für die Kommunikation zur Sicherheitssteuerung S-Dias von Sigmatek.

Die modulare Sicherheitslösung ist perfekt auf das drahtlose HMI abgestimmt und ermöglicht bei Maschinen den Betrieb aller sicherheitsrelevanten Komponenten. Über Standardschnittstellen und -protokolle wie Ethernet oder OPC UA können das HGW 1033 und die Basisstation mit anderen SPSen, ERP- oder Cloud-Anwendungen kommunizieren.

Der primäre Einsatzzweck zum Produktstart des HGW 1033 ist aber die Maschinenbedienung. Diese ist auch dann möglich, wenn das Handbediengerät in der Dockingstation geparkt wird – Voraussetzung ist, dass sich der Benutzer authentifiziert. In jedem Fall erfolgt aus Sicherheitsgründen eine aktive Koppelung mit der zu steuernden Maschine. Nach der Wahl der Maschinennummer im Handbediengerät muss noch der dann an der Dockingstation angezeigte Code zur Verifikation eingegeben werden. Die Nummer der verbundenen Maschine bleibt auf der 7-Segment-Anzeige auf dem HMI eingeblendet, solange die Verbindung besteht. Der leuchtende Not-Halt am Bediengerät zeigt die sichere Koppelung zusätzlich an.

Gesamtpaket macht Wireless HMI rund

Der Vorteil, den Sigmatek bei seinem drahtlosen Handbediengerät zusätzlich bieten kann, ist die komplette Automatisierungslösung dahinter. Denn ein „drahtloses Display“ mit der zugehörigen Sicherheitssteuerung alleine bringt Maschinen noch nicht zum Laufen. Hier ist vor allem die Entwicklungsumgebung Lasal zu erwähnen: Damit können Anwender eine individuelle Visualisierung sehr einfach und frei realisieren und über fertige Software-Module für Funktionen wie Kurvenscheiben, Fliegende Säge & Co. auch gleich die komplette Werkzeugmaschine ohne Aufwand steuern. Passende Steuerungssysteme und Antriebslösungen, die für Bewegung bei der Maschine sorgen, können Kunden ebenfalls aus einer Hand beziehen.

Durch die Abstimmung aller Komponenten aufeinander, inklusive dem sicheren drahtlosen Handbediengerät, benötigen Maschinenbauer keine aufwendigen Anpassungen und haben einen Ansprechpartner für alles.

SIGMATEK.jpg)

SIGMATEK.jpg)

%20SIGMATEK.jpg)