Fachleute gehen davon aus, dass durch die Digitalisierung in der Produktion eine Produktivitätssteigerung von 20 bis 30 Prozent erreichbar ist. Gleichzeitig ist aber eine Digitalisierungsmüdigkeit festzustellen: Mitarbeiter und Führungskräfte sind immer weniger bereit, komplexe und langwierige IT-Projekte abzuwickeln.

Der Schlüssel zum Erfolg liegt in schlanken und modularen Digitalisierungsprojekten, die in kurzzyklischen agilen Sprints innerhalb weniger Wochen zu signifikanten Prozessverbesserungen führen. Das operative Personal kann so von Anfang an einbezogen werden. Wie dies konkret umgesetzt wird und wie sich der Nutzen derartiger Projekte darstellt, konnte durch die Implementierung eines digitalen Kanban-Boards mit der Applikation 5i.Progress in einem Betrieb der Lebensmittelindustrie gezeigt werden.

Identifikation von Personas

Das aktuelle Projekt beleuchtete die Digitalisierung eines Produktionsbereiches in einem lebensmittelverarbeitenden Betrieb. Dort werden Früchte für die anschließende Verarbeitung in einem kontinuierlich ablaufenden Herstellungsprozesses vorbereitet. Die Zielsetzung war eine einfache und transparente Darstellung der Auftragsreihenfolge, optische Hinweise auf dringende oder verspätete Aufträge sowie die intuitive und bedienerfreundliche Darstellung für ein optimales Nutzererlebnis des auf dem Shopfloor tätigen Personals.

Die Umsetzung des Projekts erfolgte mit einem Modul aus der 5i.Manufacturing Excellence Cloud, der Anwendung 5i.Progress. Implementiert wurde sie mittels der am Design-Thinking orientierten Methode „5 Steps to Live Operations“. Dazu wurden im ersten Schritt sogenannte Personas identifiziert. Dabei handelt es sich um die typischen Nutzerrollen.

In diesem Fall wurden drei Personas in den Fokus gerückt: die Shopfloor-Mitarbeiter, der Schichtleiter sowie die Anlagenführer des Produktionsbereichs. Zu jeder Persona wurden durch Interviews auf dem Shopfloor Bedürfnisse identifiziert und dokumentiert. Dafür hat es sich bewährt, mit den Nutzern einfache Statements wie „Ich als Nutzer möchte …“ zu formulieren.

Auf Basis dieser Informationen entstehen sogenannte User Journeys, also die in der Applikation durchzuführenden Arbeitsschritte und klickbare Prototypen der künftigen Bedienoberfläche. Diese in den ersten Projektwochen ablaufenden Schritte sind sehr wichtig, denn sie bewirken eine intensive Einbindung der künftigen Nutzer in die Gestaltung ihrer digitalen Arbeitsumgebung. Dies ist entscheidend für die Identifikation der Nutzer mit der Applikation.

Bedarfstermine auf Kanban-Board

Parallel erfolgte die Anbindung an die bestehende Systemlandschaft, in diesem Fall ein on-premise installiertes ERP-System. Auf Basis der in der 5i.Manfacturing Excellence Cloud verfügbaren Lösung ist so innerhalb weniger Wochen ein voll funktionales MVP (Minimum Viable Product) entstanden und live gegangen. Auf das Go-Live folgte eine Phase der kontinuierlichen Weiterentwicklung und Optimierung, parallel zum produktiven Betrieb der Anwendung. Heute nutzen die Mitarbeiter die Anwendung mittels in der Produktion installierter Informationsmonitore und Dashboards.

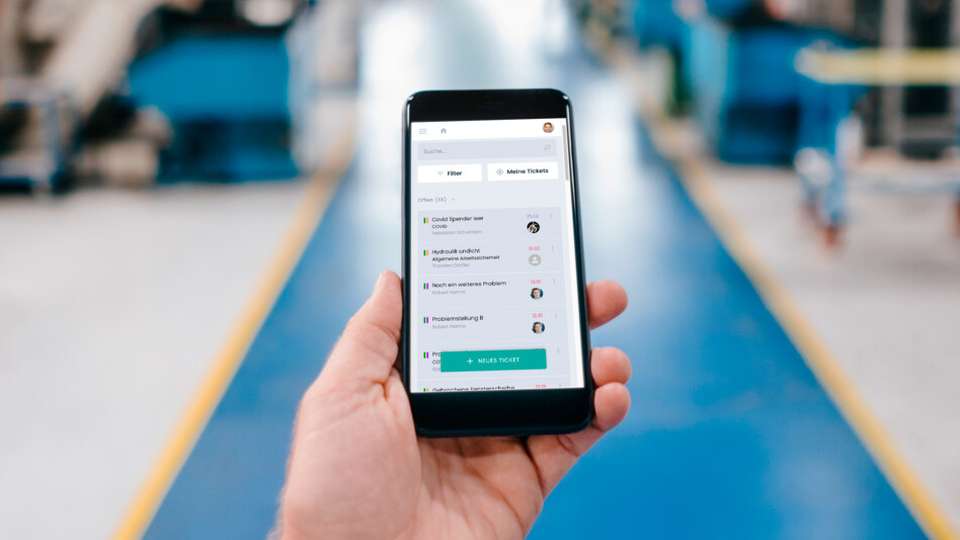

Die Bedarfstermine aus den Prozessanlagen werden in der Applikation in einzelne Aufgaben zergliedert, Arbeitsstationen zugewiesen und mit einem Kanban-Board für die Mitarbeiter in der Produktion intuitiv dargestellt. 5i.Progress ermöglicht zudem die Erfassung von Auftrags- und Störungsmeldungen. Die Anlagenführer im Produktionsprozess werden in Echtzeit über den Arbeitsfortschritt und die Verfügbarkeit der Materialien informiert.

Der Betrieb der Applikation erfolgt cloudbasiert. Dafür werden die Technologien von Microsoft Azure und Amazon Web Services (AWS) genutzt. Für den Nutzer bedeutet dies, dass nur ein internetfähiges Gerät benötigt und die Applikation im Webbrowser aufgerufen wird. Vorteile der Nutzung von Cloud-Technologien liegen zum einen in der leistungsfähigen Bereitstellung, der zentralen Wartung, ohne lokal Server betreiben zu müssen, sowie der hohen IT-Sicherheit.

Für die vorliegende Lösung war nur ein unidirektionaler Datenaustausch notwendig: Das in einem gekapselten Netzwerk befindliche ERP-System leitet in einem festgelegten Intervall die relevanten Auftragsdaten in einer CSV-Datei aus und legt diese auf einem Server ab, der Zugriff zum Internet hat. Ein in Powershell 7 geschriebener Service schickt die Daten verschlüsselt an einen AWS S3 Bucket. Dort wird eine AWS-Lambda-Funktion getriggert, die die Datei ausliest und in die cloudbasierte App schreibt.

Mitarbeitermotivation als Voraussetzung

Die Prozessverbesserung durch die Applikation zeigte sich bereits innerhalb weniger Wochen. Die Verfügbarkeit von Echtzeit-Informationen, wie Änderungen der Produktionsplanung oder der Verfügbarkeit von Materialien, schafft Informationssymmetrie und erhöht die Transparenz. Mehrkosten durch Ausschuss und Fehlproduktion konnten signifikant reduziert und der Anlagennutzungsgrad (OEE) weiter erhöht werden.

Spürbar ist auch eine verbesserte Mitarbeiterzufriedenheit, da gerade die Schichtleiter von unproduktiven administrativen Aufgaben entlastet wurden. Die Projektumsetzung ist in nur wenigen Wochen erfolgt, und die Mitarbeiter der Produktion waren kontinuierlich in die Umsetzung einbezogen. Die so durch die Mitarbeiter erlebte Veränderungsgeschwindigkeit sorgte für hohes Engagement und Motivation der Mitarbeiter – ein wichtiger Schlüssel für den Erfolg von Digitalisierungvorhaben.

Fazit

Veränderungsgeschwindigkeit ist ein wichtiger Erfolgsfaktor für Digitalprojekte auf dem Shopfloor. Der Einsatz schnell nutzbarer Standardelemente für die Gestaltung eines digitalen Arbeitsumfeldes ist dafür ein entscheidender Schlüssel. Dabei sind spezifisch auf die Anforderungen der Produktion zugeschnittene Applikationen Low-Code-Lösungen und Powerapps hinsichtlich Nutzerfreundlichkeit und Prozessintelligenz klar überlegen. Die Akzeptanz steht und fällt mit der Einbeziehung der Mitarbeiter in die Gestaltung und Veränderung, denn Mitgestaltung ist ein wesentliches Grundbedürfnis bei Veränderungsprozessen.

.jpg)