Die Bundesrepublik muss laut der Studie ‚Technologische Souveränität’ des VDE (Verband der Elektrotechnik Elektronik Informationstechnik) technologisch starke Bereiche besser verteidigen und bei der Digitalisierung aufholen. 5G, Mikroelektronik und KI entscheiden über die Zukunft des Wirtschaftsstandorts Deutschland.

Die ernüchternden Ergebnisse der Studie zwingen zudem zu massiven Investitionen in Aus- und Weiterbildung sowie Forschung. Außerdem müssen die Kompetenzen in Mikroelektronik und Software gefördert und ausgebaut werden. Laut der aktuellen VDE-Studie ist die Kompetenz in der Mikroelektronik als Schlüsseltechnologie die Voraussetzung für eine erfolgreiche Digitalisierung. Nur eine auf hohem Niveau aufbauende Kombination von Hard- und Software ermögliche Alleinstellungsmerkmale.

„Die Stärkung der Mikroelektronik fordert auch die überwiegende Mehrheit der VDE-Mitgliedsunternehmen. Wenn wir Chipdesign und -produktion aus der Hand geben, dann geben wir auch neue Anwendungen und Geschäftsmodelle aus der Hand. Mögen Asien und die USA heute noch führen, eine wettbewerbsfähige Chip-Industrie in Europa ist unabdingbar. Ansonsten bleibt für Europa nur die Rolle des Importeurs von Schlüsseltechnologien. In Folge dessen kollabiert das Geschäftsmodell Deutschland und damit unsere gesamte Innovationskraft“, warnt VDE-Präsident Dr. Gunther Kegel.

Start-up entwickelt neuartiges 3D-Packaging-Verfahren

Diese Tatsache alleine schon dürfte für die Dresdner TU-Absolventen und Mikroelektronik-Spezialisten Friedrich Hanzsch (Vertrieb), Dr.-Ingenieur Andreas Krause (Forschung und Entwicklung), Sebastian Lüngen (Prozesse) sowie Tobias Tiedje (Produktentwicklung) Grund genug gewesen sein, mit ihrem im August 2020 gegründeten Start-up MicroPack3D ein neuartiges 3D-Packaging-Verfahren für die Produktion von elektronischen Baugruppen zu entwickeln.

Dazu Sebastian Lüngen: „3D-Packaging ist heutzutage eine Hochtechnologie, die sich entweder nur ab sehr großer Stückzahl lohnt oder mit hohen Aufwand verbunden ist.

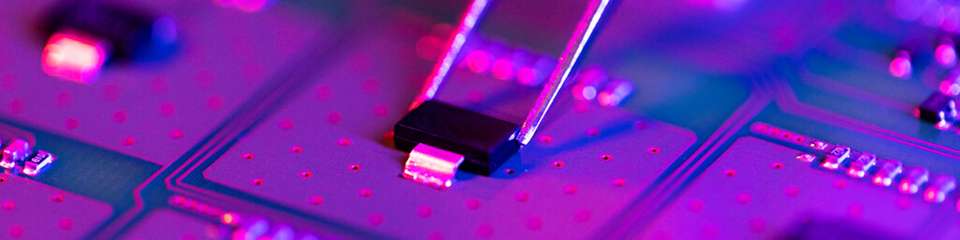

Viele Unternehmen, die kleine und mittlere Stückzahlen für ihre Produkte anbieten und keinen großen Invest für die Fertigung eines 3D Packages einplanen können, fallen damit aus dem Raster.“ Am Anfang ihrer Neuentwicklung stand für das Team um Tobias Tiedje, wissenschaftlicher Mitarbeiter am Institut für Aufbau- und Verbindungstechnik der Elektronik (IAVT) der TU Dresden, die Frage, warum elektronische Bauelemente immer auf eine Leiterplatte gelötet werden müssen. „Könnte man nicht stattdessen die Bauelemente direkt ins Chipgehäuse integrieren?“, fragten sich Tiedje und seine Mitstreiter.

Datenübertragung, Kühlung und Miniaturisierung

Die Wissenschaftler entwickelten dazu einen Fertigungsansatz, der nicht nur rund die Hälfte der üblichen Prozess- und Entwurfsschritte einspart, sondern gleichzeitig die aktuellen Herausforderungen der hohen Datenübertragung, Kühlung und Miniaturisierung besser bewältigen kann. Sowohl verschiedene Sorten von Bauelementen und Formteilen als auch Strukturen (Kavitäten und Mikrokanälen) können verwendet werden.

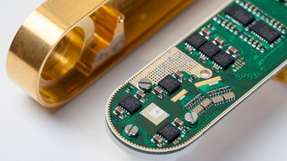

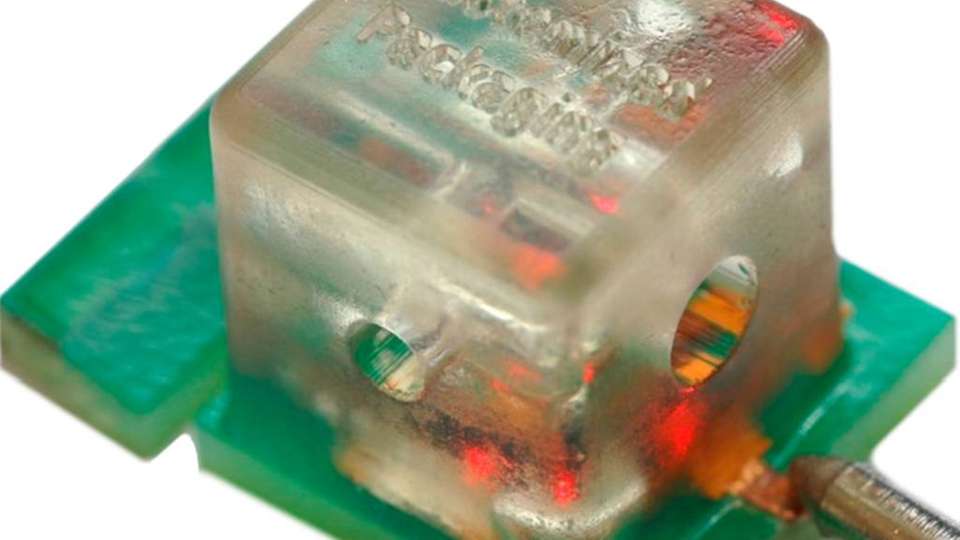

‚Kontaktierung eingebetteter Komponenten als Technologielösung‘, kurz KONEKT, lautet der Name der Technologie. „Damit bieten wir eine Packaging-Technologie, die ein freiformbares 3D-Gehäuse mit mehrlagig integrierten Bauelementen realisiert. Durch den adaptiven Fertigungsansatz können sowohl erste Muster und Prototypen effizient bis hin zur Serie realisiert werden“, fasst Sebastian Lüngen die Vorteile von KONEKT zusammen. Schließlich schaffte es MicroPack3D aus dem Laborprozess (Proof of Principle) eine Fertigungstechnologie abzubilden (Proof of Concept) und erste Pilotanwendungen umzusetzen.

Unterschiedliche Gestaltungsmöglichkeiten

Zu den Besonderheiten an dem von MicroPack3D entwickelten KONEKT-Verfahren im Vergleich zu anderen Verfahren des 2D- und 3D-Packaging ist in erster Linie, dass das Gehäuse zuerst gefertigt wird. Die Bauelemente der zu integrierenden Baugruppe werden auf einen Temporärträger bestückt und dann direkt in das Gehäuse eingebettet.

„Das Gehäuse ist frei formbar und lässt sich im Anschluss von dem Träger ablösen. Die Kontakte sind dann an der Oberfläche exponiert und lassen sich mit Kupfer metallisieren und strukturieren“, erläutert Andreas Krause. Bei mehreren Lagen werden mehrere Schichten hergestellt und die Löcher (sogenannte Vias) für die Wege beim Aufbringen direkt mit vorgesehen und im Anschluss mit verkupfert.

„Mit KONEKT lassen sich unterschiedlichste Produkte in der Fertigung realisieren“, erklärt Teamleiter Tobias Tiedje. „Angefangen von 3D-Sensorbaugruppen als Prototyp bis hin zu RFID- und Hochfrequenz-Baugruppen in Serie für das Internet der Dinge (IoT). Die neuartige Technologie bietet den Anwendern viele Gestaltungsmöglichkeiten, ohne sie in ihrer Kreativität und Innovation einzuschränken.“

Automobil- und Industrieelektronik als wichtigste Zielmärkte

Laut der ZVEI-Mikroelektronik-Trendanalyse 2019 liegt in Europa der Fokus unverändert auf den Wachstumsfeldern Automobil- und Industrieelektronik. Beim Einsatz von Halbleitern für Automobilelektronik ist der Kontinent weltweit führend. Beide Bereiche lassen auch in den kommenden fünf Jahren hohe Zuwächse erwarten. Vor allem Industrie 4.0 und das Internet der Dinge sind Treiber dieser Entwicklung.

So verwundert es nicht, dass einer der ersten Kunden von MikroPack3D ein Automobilzulieferer ist, dazu Vertriebschef Friedrich Hanzsch: „Was Branchen und Anwendungen in der Praxis anbelangt, liegt das Hauptaugenmerk auf dem Packaging von elektronischen Schaltungen. KONEKT bietet branchenunabhängig Vorteile bei drei wichtigen Anwendungen.“

Dazu zählt die Miniaturisierung. Für kleine Bauräume und komplexe Geometrien eignet sich die Technologie, um Elektronik genau dort zu integrieren. In der Hochfrequenztechnik lassen sich durch die Direktmetallisierung und den anpassbaren Entwurf impedanzangepasste Leitungen für die Hochfrequenzübertragung realisieren. In der Leistungselektronik schließlich können mit Hilfe der flächigen Kontakte elektrische und thermische Ströme effektiv geleitet werden.

Zur Zukunft des jungen Unternehmens und zur Vorgehensweise, wie erarbeitete Innovationen später als Produkte und Dienstleistungen auf den Markt kommen, sagt F&E-Chef Dr. Andreas Krause: „Gemeinsam mit Pilotanwendern werden Packages erstellt. Wir benötigen lediglich Schaltplan, Stückliste und den mechanische CAD-Entwurf und erstellen dann ein Package-Konzept, was wir anschließend auch schnell umsetzen. Wir möchten mit unseren Pilotanwendern neue Kunden und Märkte erschließen und so wachsen.“

Damit das auch gelingt, braucht MikroPack3D aber auch mehr Platz, als es das ‚Technikum für Technologien der Elektronik’ der TU Dresden im Werner-Hartmann-Bau momentan hergibt. „Derzeit suchen wir aktiv nach Laborräumen im Dresdner Raum. Viele Unternehmen aus der Elektronikbranche sind hier bereits ansässig.“

;%20Dipl.-Ing.%20Sebastian%20L%C3%BCngen%20(CTO);%20Friedrich%20Hanzsch,%20M.Sc.%20(CMO);%20Dipl.-Ing.%20Tobias%20Tiedje%20(CEO).jpg)