Am wbk Institut für Produktionstechnik des Karlsruher Instituts für Technologie (KIT) ist zukunftsweisende Batterieproduktion schon jetzt erlebbar. Um diese flexibler und effizienter zu machen, haben Forschende im Rahmen des Projekts AgiloBat eine agile Zellfertigung aufgebaut: Mithilfe roboterbasierter Automatisierung in Mini-Enivronments wurde dabei eine Flexibilität erreicht, die bisher nur in der Manufaktur möglich war. Durch anpassbare Prozesse und Programmänderungen können verschiedenste Zellgeometrien hergestellt werden – ohne die Anlage aufwendig umrüsten zu müssen!

Hierfür entwickelten die Forschenden spezielle Roboterzellen, die hinsichtlich ihrer Beschaffenheit und Ausführung eine Weltneuheit darstellen. Konzipiert und gebaut wurden sie von Exentec Germany, einem Unternehmen der Exyte-Gruppe. Exyte, das internationale, in Stuttgart ansässige Unternehmen für Gebäudetechnik und Anlagenbau entwirft, plant und stellt nachhaltige und ultrareine Fertigungsanlagen für High-Tech-Industrien bereit, darunter Halbleiter- und Batteriefabriken, Datenzentren oder Anlagen für die Biopharma-Industrie. Einer der Schwerpunkte von Exentec sind Rein- und Trockenräume. Oder um es mit den Worten von Nicole Neub, Direktorin der Abteilung Batterietechnologie bei Exentec, zu sagen: „Wir sind für die notwendige trockene Luft im Batteriefertigungsprozess verantwortlich.“

Jeder Prozessschritt in einem Mini-Environment

Bekanntermaßen darf die Umgebungsluft in der Produktion von Batteriezellen nur sehr wenig Luftfeuchtigkeit enthalten. Genauer gesagt: Damit es bei der Verarbeitung der empfindlichen Batteriematerialien nicht zu Oxidationen oder Feuchtigkeitseinschlüssen kommt, beträgt die relative Luftfeuchtigkeit meist weniger als 1 Prozent. Denn eine höhere relative Luftfeuchtigkeit kann später zu Qualitätsproblemen oder sogar kritischen Ausfällen der Batterien führen.

Hergestellt wird die benötigte Trockenheit in sogenannten Mini-Environments. „Dabei werden einzelne Prozessschritte der Produktion und die zugehörigen Maschinen eingehaust und die gefilterte Luft direkt an den Prozess gebracht“, erklärt Nicole Neub. „Dadurch wird wirklich nur die Maschine mit sauberer und trockener Luft versorgt – und kein ungenutztes großes Volumen in der Produktionshalle.“ In der industriellen Massenfertigung von Batteriezellen werden meist gesamte Produktionsflächen als Trockenraum betrieben, was für einzelne Prozesse nicht erforderlich ist und große Mengen an Energie braucht.

Im Projekt AgiloBat geschieht dies durch containerartige Kästen, in denen ein Taupunkt von bis zu -50 °C herrscht. „Das hat nichts mit der Temperatur der Produktionsumgebung zu tun“, erklärt der technische Leiter des AgilotBat-Projekts Sebastian Henschel vom wbk Institut für Produktionstechnik des KIT. Vielmehr gibt der Taupunkt diejenige Temperatur an, auf die Luft heruntergekühlt werden muss, damit Feuchtigkeit kondensiert. Sprich: Je tiefer der Taupunkt, desto trockener die Luft. „Bei einem Taupunkt von -50 °C kommen nach Volumen auf eine Million Luftmoleküle weniger als 100 Wassermoleküle“, macht Henschel deutlich. „Das entspricht einer relativen Luftfeuchtigkeit von weit unter einem Prozent.“

Der Mensch wird vom Prozess getrennt – durch Automatisierung

Ein entscheidender Faktor sind dabei die Mitarbeitenden: „Wir Menschen bestehen zu 80 Prozent aus Wasser, das ist in so einem Prozess alles andere als hilfreich“, sagt Henschel. „Und selbst wenn wir uns in absoluter Ruhe befinden, atmen wir jede Stunde mindestens 120 g pure Feuchtigkeit aus“, ergänzt Nicole Neub. „Das sind Feuchtigkeitsmengen, die einen stabilen Taupunkt von beispielsweise -50°C erheblich negativ beeinflussen.“ Um die Produktionsumgebung richtig trocken zu kriegen, müsse man also die Menschen so weit wie möglich aus dieser heraushalten. Genau das ist der Ansatz von Exentec: „In unserem Mini-Environment trennen wir durch die Einhausung den Menschen konsequent vom Prozess“, erklärt Nicole Neub. „Das geht natürlich nur, wenn der Prozess vollautomatisiert läuft.“ Und hier kommen die Roboter von Kuka ins Spiel.

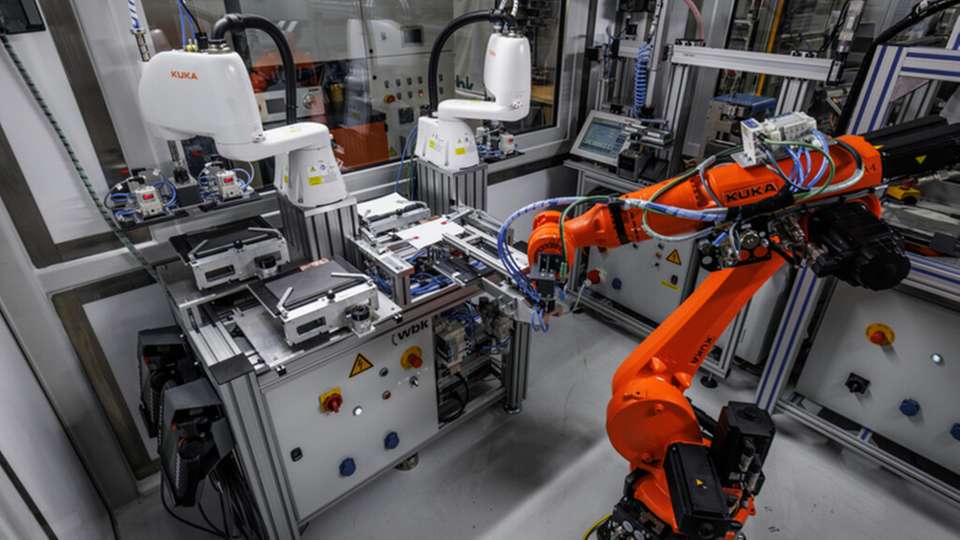

Im Rahmen von AgiloBat sind vier KR Cybertech nano, ein KR 4 Agilus sowie, für das Zellstacking, zwei KR SCARA im Einsatz – zur vollsten Zufriedenheit der Projektverantwortlichen. „Batteriezell-Hersteller verwenden seit Jahren Kuka-Roboter in großen Stückzahlen im Trockenraum, um die Umgebungskontaminierung durch Mitarbeitende zu reduzieren und die Produktionsqualität zu steigern“, sagt Thomas Schmidberger, Business Development Manager bei Kuka. Bei Kuka sei man seit geraumer Zeit im Austausch mit Batterieproduzenten bezüglich deren technologischer Anforderungen an Trockenraum-Umgebungen. „Die Anforderungen an unsere Produkte im Trockenraum sind uns aus zahlreichen erfolgreichen Kundenprojekten bestens bekannt und werden kontinuierlich zusammen mit führenden Industrieexperten analysiert“, betont Schmidberger. Als führender Roboterhersteller arbeitet Kuka an einer Zertifizierung der Roboter für den Einsatz im Trockenraum.

Kuka-Roboter meistern Herausforderungen im Trockenraum

Denn der Einsatz im Trockenraum bringt für die Roboter besondere Herausforderungen mit sich. So kann die extrem niedrige Luftfeuchtigkeit zu höherem Verschleiß führen. Das gilt vor allem für Materialien, die Weichmacher enthalten, beispielsweise Dichtungen oder Kabelverbindungen: Bei Langzeitanwendung im Trockenraum können sie schneller porös werden, im ungünstigsten Fall sogar brechen. Aber auch Schmierfette etwa können an Funktionsfähigkeit einbüßen, weil sie Wasserbestandteile verlieren. Spezielle Herausforderungen also – die bei Kuka mitgedacht werden: Seit 2020 konnten die Automatisierungsexperten aus Augsburg schon Erfahrungen mit über 10.000 Robotern in der Batterieproduktion sammeln, davon mehr als 1.000 in Trockenraumanwendungen. Die Kundenresonanz fällt dabei durchweg positiv aus.

Doch die Produktion in Mini-Environments mittels Automatisierung ist nicht nur für die Batteriezellproduktion, sondern auch für viele weitere Branchen interessant: „Im Halbleiterbereich ist das Thema essentiell, ebenso in der Pharmaindustrie“, berichtet Nicole Neub von Exentec. Hier kommen die Vorteile der breiten Produktpalette von Kuka voll zum Tragen: Durch deren Vielseitigkeit und Flexibilität lassen sich die Roboter für völlig unterschiedliche Bereiche, Produkte und Umgebungen einsetzen. Das hat auch das Projekt am KIT unter Beweis gestellt: „Wir wollten ein maximal flexibles System aufbauen, indem wir verschiedene Prozessschritte durch unterschiedliche Produktionsmodule abbilden und anschließend miteinander verbinden“, erzählt der technische Leiter für AgiloBat Sebastian Henschel. „Hierbei haben sich die Roboter von Kuka absolut bewährt. Mit ihrer Hilfe haben wir industrielle Wiederholbarkeit und Genauigkeit erreicht – verbunden mit einer Flexibilität, die wir sonst nur aus der Handfertigung kennen.“

Attraktive Produktionsmöglichkeit, auch für kleinere und mittlere Unternehmen

Diese Merkmale sind besonders für KMU attraktiv – nicht zufällig hat das Team vom KIT bei AgiloBat mit mittelständisch geprägten Maschinen- und Anlagenbauern zusammengearbeitet. Mini-Environments und Automatisierung versetzen diese in die Lage, eine wettbewerbsfähige Anlagentechnik entlang der kritischen Prozesskette innerhalb trockenraumrelevanter Produktionsumgebungen anbieten zu können. Die Erkenntnisse aus AgiloBat ermöglichen es ihnen dabei, Batteriezellen flexibel zu fertigen sowie neue Materialsysteme durch industrienahe Fertigung mit kleinen Materialmengen zu erproben. „Schließlich dürfen wir auch nicht vergessen, dass bei diesen chemischen Prozessschritten der Batterieproduktion mit kritischen Stoffen gearbeitet wird“, sagt Thomas Schmidberger. „Die roboterbasierte Automatisierung in Verbindung mit der Verwendung von Mini-Environments schützt also auch die Gesundheit der Mitarbeitenden.“

Vor allem aber können durch die bei AgiloBat angewandte Produktionsverfahren erhebliche Ressourcen eingespart werden – und zwar in zweierlei Hinsicht: Zum einen braucht es deutlich weniger Energie als bei der herkömmlichen Produktion. „In den Gigafactories entfallen zwischen 25 und 40 Prozent des gesamten Energiebedarfs allein darauf, Trockenraumbedingungen herzustellen. Und dabei trocknen wir konstant gegen den kontinuierlichen Feuchtigkeitseintrag jedes im Trockenraum befindlichen Menschen an“, sagt Nicole Neub. „Durch Mini-Environments und damit der konsequenten Trennung von Mensch und Prozess lassen sich diese Zahl und damit auch die laufenden Kosten, also die OPEX, signifikant reduzieren.“ Und zweitens wird der nicht verwendbare Ausschuss erheblich reduziert: „Bei den großen Anlagen haben wir, selbst wenn diese eingefahren sind, teilweise 15 bis 20 Prozent Ausschussmaterial, das weggeschmissen oder recycelt werden muss“, rechnet Sebastian Henschel vom wbk vor. „Auch diese Quote können wir durch die Flexibilisierung der Produktion erheblich reduzieren.“ Die Roboter von Kuka machen es möglich!

Lesen Sie mehr: Auch das Karlsruher Instituts für Technologie (KIT) hat im Rahmen von AgiloBat eine agile Batteriezellfertigung erstellt.