Der Wandel der Industrie hin zur Digitalisierung beschäftigt die Unternehmen bereits seit geraumer Zeit. Täglich begegnen wir Schlagworte wie Internet of Things (IoT), Smart Factory oder Cyber Physical (Production) Systems (CPPS). In Deutschland, einer der führenden Industrienationen weltweit, wird meist das Synonym „Industrie 4.0“ verwendet, wobei sich dieses selbst im internationalen Umfeld mittlerweile als allgegenwärtiger Marketingbegriff durchgesetzt hat. Doch obwohl fast jeder die verschiedenen Schlagworte kennt oder zumindest gehört hat, scheint deren wahre Bedeutung immer noch relativ unklar zu sein. Dies schuldet auch der Tatsache, dass keine exakte Definition von Industrie 4.0 existiert. Somit ergibt sich ein entsprechend großer Spielraum für unterschiedlichste Interpretationen.

Positiver Einfluss auf die Wirtschaft durch die Politik

Auch die Politik als industrieller Treiber sieht hierin Probleme und hat sich als deren Zukunftsprojekt vorgenommen, mehr Klarheit zu schaffen und den Wandel der Produktionslandschaft voranzutreiben. Sie hat den Mehrwert des Wandels zur Digitalisierung bereits im Frühstadium erkannt und setzt alles daran, die Wettbewerbsfähigkeit des Industriestandorts Deutschland entsprechend zu fördern. Der positive Einfluss auf die Wirtschaft durch die Politik blieb auch anderen Nationen nicht verborgen, weshalb sie mittlerweile nachgezogen haben und auch deren Wirtschaft versuchen anzukurbeln, indem sie zu innovativen Entwicklungen Innovationen motivieren. Vor allem in Deutschland setzen sich in diesem Zusammenhang die einflussnehmenden Verantwortlichen meist für eine sogenannte Doppelstrategie ein, die sowohl die Perspektive der Zulieferer als auch die der Anwender vereint: Auf der einen Seite ist es für die Hersteller wichtig, neue, effiziente und intelligente Technologien für den eigenen Produktionsprozess zu entwickeln und diesen möglichst effizient zu gestalten. Auf der anderen Seite müssen sie diese Technologien und Produkte gleichzeitig auch auf dem Markt platzieren und dem Kunden zu dessen Mehrwert weiterhelfen.

Eine wirtschaftlich besonders gute Ausgangsposition in diesem Kontext scheinen dabei diejenigen Unternehmen zu haben, die die Doppelstrategie sowohl aus Hersteller- als auch als Anwenderperspektive für sich nutzen können. Dies trifft speziell auf Unternehmen aus der Halbleiterindustrie zu. So beschäftigt sich beispielsweise Analog Devices (ADI) bereits mit dem komplexen Unterfangen, ihren Kunden innovative Technologien und Produkte anzubieten, die sie parallel auch bei der Wandlung ihrer eigenen Produktionslinien in effiziente, vollautomatisierte und intelligente Fabriken unterstützen. Der mit dem Wandel der Produktionsanlagen verbundene Aufwand darf jedoch auch nicht außer Acht gelassen werden. Letztendlich gilt es, den Aufwand möglichst schnell durch die gesteigerte Produktivität und Senkung der Produktionskosten zu amortisieren. Entscheidend ist es demzufolge, zunächst den Mehrwert durch die Wandlung der Produktionsanlagen zu erkennen, ehe damit begonnen wird.

Daten in die Cloud

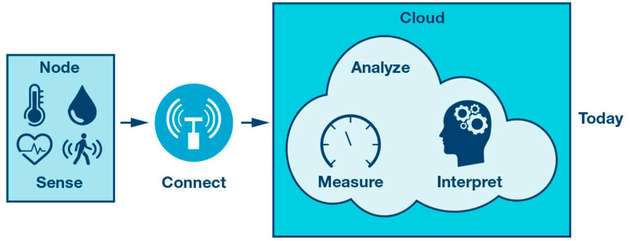

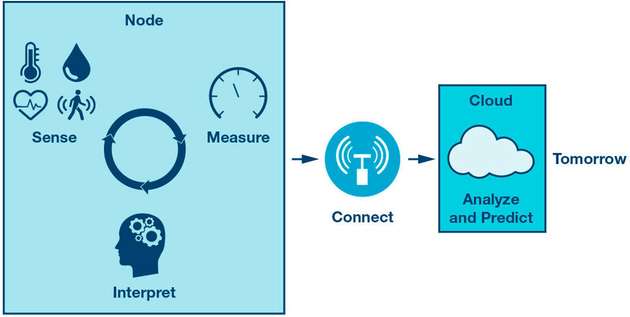

Typischerweise befindet sich an der Messstelle, auch Knoten genannt, ein oder mehrere Sensoren oder Aktoren. Dieser stellt gleichzeitig die Verbindung zur realen, physikalischen Welt her. Die Signale von und zu diesem Sensorknoten sind teilweise sehr klein und unterliegen oftmals extrem rauen Umgebungsbedingungen, wie elektromagnetische Störfelder. Sie müssen dennoch richtig erkannt, verarbeitet und an das nächste Glied der Signalkette weitergeleitet werden. Wohingegen bisher noch die reinen, unverarbeiteten Daten in die Cloud transferiert wurden, findet künftig mit dem Wandel zur Industrie 4.0 immer mehr Datenvorverarbeitung bereits im Knoten selbst statt.

In den Sensorknoten selbst werden künftig aus den gemessenen Größen bereits aussagekräftige Informationen generiert - sie wachsen zu intelligenten Sensoren. Ein großer Vorteil bei dieser Vorgehensweise ist auch der positive Einfluss auf den Energieverbrauch und die Auslastung der Kommunikationsmedien des Systems. Die Datenvorverarbeitung sorgt dafür, dass nur noch die notwendigsten Daten über das drahtgebundene oder auch drahtlose Netzwerk übertragen werden und somit eine unnötige Netzauslastung verhindert wird. Dementsprechend sind auch im Bereich der Kommunikation künftig innovative Technologien gefordert, bei denen es auf möglichst hohe Übertragungsgeschwindigkeiten, Echtzeitfähigkeit, und vor allem auf eine sichere und zuverlässige Datenübertragung ankommt. Denn nur so lässt sich der Übergang von reaktivem (I)IoT zu prädiktivem und echtzeitfähigem (I)IoT ermöglichen.

Steigt man noch tiefer in die Systemebene ein und konzentriert sich auf die vertikalen Segmente, können die Hersteller solcher Technologien künftig sogar noch mehr bieten: Der Knoten kann als komplette Hardwareplattform inklusive Software angeboten werden, das heißt mit zur Datenanalyse erforderlichen Algorithmen.

Was sind die Anforderungen an Industrie 4.0 – Produkte?

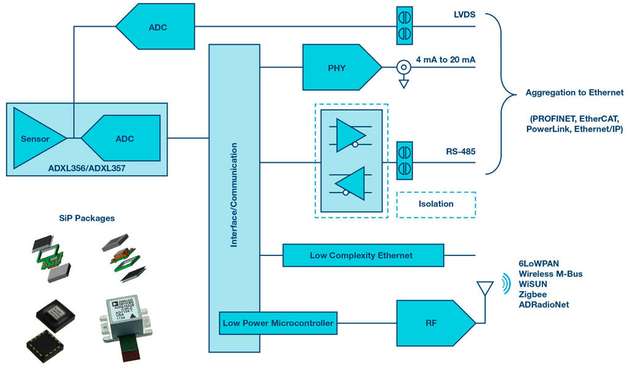

Unter Berücksichtigung der industriellen Wertschöpfungskette ändern sich die Anforderungen des Marktes in Zukunft entscheidend. Der technologische Trend geht eindeutig hin zu intelligenten, hocheffizienten Produkten mit weiteren integrierten Funktionen – dies können Konfigurations- Sicherheits- oder auch Energy Harvesting-Funktionen sein, um nur einige wenige zu nennen. Wie ein solches Produkt beziehungsweise gar ein komplettes System aussehen kann, zeigt Abbildung 3 am Beispiel des MEMS-basierten Beschleunigungssensors ADXL356 von Analog Devices.

Beim ADXL356 handelt es sich um einen 3-achsigen Beschleunigungssensor, der speziell für IoT-Anwendungen entwickelt wurde. Dieser zeichnet sich insbesondere durch seinen äußerst geringen Stromverbrauch, sein geringes Rauschen und einen sehr niedrigen Offsetdrift aus. Aufgrund seines hermetisch abgedichteten Gehäuses eignet sich der ADXL356 insbesondere für präzise Messungen unter rauen Umgebungsbedingungen sowie für hoch performante (Langzeit-)Messungen mit batteriebetriebenen drahtlosen Sensornetzwerken. Gerade im Bereich der Zustandsüberwachung (engl. Condition Monitoring), welcher in direkter Relation zur Industrie 4.0 steht, spielen diese Eigenschaften eine wichtige Rolle. Die aktive Überwachung von Systemen durch intelligenter Sensorik ermöglichen das frühzeitige Erkennen aufkommender Beschädigungsgrade und lassen demzufolge zeitgemäß darauf reagieren.

Bei einer intelligenten Sensorlösung, wie sie exemplarisch in Abbildung 3 dargestellt ist, bildet der eigentliche Sensor die Basis des Gesamtsystems. Mit seinen hinzugefügten Funktionen, wie eine integrierte Signalverarbeitung mittels AD-Wandler und Mikrocontroller sowie durch verschiedene analoge und digitale Schnittstellen, die teilweise isoliert oder drahtlos ausgeführt sind, wächst er zu einem intelligenten System. Bei den drahtlosen Schnittstellen werden in diesem Beispiel Kommunikationsstandards wie 6LoWPAN, WirelessHART, Zigbee oder das ADI-spezifische ADRadioNet unterstützt. Speziell für die beiden erstgenannten Standards bietet Analog Devices bereits vielseitig eingesetzte Drahtlosnetzwerke, die unter dem Namen SmartMesh IP und SmartMesh WirelessHart bekannt sind. SmartMesh IP entspricht dabei dem 6LoWPAN-Standard und bietet eine native IPv6-Adressierbarkeit für jeden Knoten. SmartMesh WirelessHart entspricht dem allgemein bekannten WirelessHart-Standard (IEC 62591), der speziell für industrielle Anwendungen entwickelt wurde und die Kommunikation mit weiteren WirelessHart-Geräten anderer Hersteller problemlos ermöglicht. Beide SmartMesh-Technologien sind bis zu 50.000 Knoten skalierbar und bieten durch die AES 128Bit End-to-End-Verschlüsselung eine extrem zuverlässige und sichere Datenübertragung. Schließlich darf die funktionale Sicherheit bei der Entwicklung dieser Systeme nicht außer Acht gelassen werden. Um den Kunden eine gewisse Sicherheit als Teil der kompletten Systemlösungen anbieten zu können, sollten Halbleiterhersteller daher weiterhin auch in Technologien wie Cyber Security Solutions (CSS) und Verschlüsselung investieren.

Im Bereich der drahtgebundenen Kommunikation ist derzeit in der Industrieautomation eine deutliche Verlagerung hin zu Ethernet zu beobachten. Diesen Trend hat auch ADI aufgegriffen das Unternehmen Innovasic übernommen, einen Anbieter von Halbleiter- und Softwarelösungen im Bereich des deterministischen Ethernets. Mit dieser Akquise konnte ADI sein Know-how für robuste Echtzeit-Konnektivität in hochsynchronisierten Netzwerken und dadurch sein Portfolio um weitere Ethernet-Lösungen erweitern. In Zukunft können somit komplette Systemlösungen angeboten werden, die dem Kunden einen Mehrwert bringen - von der Hardware über Software und nachgelagerten Dienstleistungen hin zu einem adäquaten Ökosystem.

Die steigende Nachfrage an smarten Sensorlösungen (vgl. Abbildung 3) hat ein nachlassendes Interesse der Kunden an Produkten auf Chip-Ebene zur Folge, da sie künftig die kompletten Systeme kaufen möchten. Folglich wird das Angebot an Standardprodukten schrumpfen. Die Annahme, dass Standardprodukte einfach auf Board-Ebene integriert werden können, ist dabei leider nicht ganz einleuchtend, denn die Integration der verschiedenen Produkte zu einem intelligenten System erfolgt bereits direkt auf dem Silizium und bildet somit ein System in Package (SiP). Hierbei ist ein herstellerspezifisches, fundiertes Wissen sowohl auf Chip- als auch auf Board-Ebene relevant. Kunden können sich beim Erwerb dieser Komplettsysteme auf ihre eigene Anwendung und damit auf die Art und Weise konzentrieren, wie sie sich von ihren Mitbewerbern differenzieren werden.

So ist es durchaus hilfreich, neue Produkte und Technologien nicht nur für einen einzigen, sondern für möglichst viele verschiedene Markt und Industriesektor zu konzipieren. Unternehmen, die es schaffen diese enorme Herausforderung mit ihren Neuentwicklungen zu bewältigen, sind in der Lage ihre hohen Entwicklungskosten schneller zu amortisieren und gleichzeitig die Lebenszyklen ihrer Produkte zu verlängern. Es müssen allerdings nicht immer neue Technologien sein, die zum Unternehmenserfolg beitragen. Eine weitere Möglichkeit besteht auch durch den Einsatz bezeihungsweise die Integration bewährter Technologien für andere Marktbereiche. So lässt sich beispielsweise die MEMS-Technologie, die bisher für Beschleunigungssensoren verwendet wurde, auch in Verbindung mit extrem schnellen Schaltern realisieren. Aufgrund einiger gemeinsamer Anforderungen konnte sie verhältnismäßig einfach auch auf Schaltapplikationen adaptiert werden. ADI hat dies mit dem ADGM1304 umgesetzt. Dieser extrem schnelle, vierkanalige Schalter (SP4T) mit integriertem Treiber eignet sich für Schaltfrequenzen von 0 Hz/DC bis 14 GHz bietet daher die ideale Schaltlösung für eine Vielzahl von HF-Anwendungen oder gar als Relaisersatz im Niederspannungsbereich. Derartige technologische Kombinationen ermöglichen es den Herstellern, nicht nur individuelle, sondern auch unterschiedliche und manchmal neue Märkte mit entsprechend geringem Aufwand zu bedienen.

Was bedeutet der künftige Mehrwert für den Kunden?

Heutzutage setzten die Kunden der Halbleiterindustrie zunehmend ihre eigenen Ressourcen im Softwarebereich ein. Dadurch besteht eine weitere Herausforderung der Halbleiterindustrie darin, den Kunden vermehrt effizientere Entwicklungswerkzeuge, Dokumentationen, Support, aber auch Schulungsmöglichkeiten zu den Produkten zu bieten - ob auf dem direkten Wege, über mögliche Ökosysteme oder über Distributoren. Hierdurch kann gleichzeitig das Feedback der Kunden eingeholt werden, welches wiederum in die Entscheidungsprozesse der Neuentwicklungen einfließen sollte. So sei es wohl überlegt, ob es Sinn macht alle neuen Produkte beziehungsweise Systeme mit Industrie 4.0-Funktionalität auszustatten, nur weil es vielleicht technisch umsetzbar ist. Vielmehr muss sich vor allem für den Kunden ein signifikanter Mehrwert daraus ergeben, damit er die möglicherweise anfallenden Zusatzkosten für die Anschaffung der Industrie 4.0-Anwendung rechtfertigen kann. Diese Mehrwerte lassen sich in der Regel in drei Bereiche einordnen:

Verbesserung der Betriebseffizienz durch Einsparung von Zeit, Ressourcen und Geld

Verbesserung der Kundenzufriedenheit und -loyalität durch die Analyse der Nutzdaten

Schaffung zusätzlicher Einnahmequellen durch erweiterte oder neue Geschäftsmodelle

Gründe für die Zurückhaltung

Eine in der Vergangenheit mit die größte Hürde für die Unternehmen bei der Realisierung ihrer eigenen smarten Fabrik war das Vorurteil des geringen Nutzens dessen und die hohen Anschaffungskosten. Sie konnte mittlerweile weitestgehend aus dem Weg geräumt werden, obwohl die hierzu für gewöhnlich herangezogene Berechnung der Kapitalrendite (engl. Return on Investment, ROI) aufgrund der fehlenden monetären Bewertungskriterien derzeit immer noch recht schwierig ist. Hersteller sehen sich daher in der Pflicht, das Bewusstsein ihrer Kunden zu schärfen und ihnen die Vorteile von Smart Factories und den Mehrwert der Investitionen in neue Technologien und Geschäftsmodelle aufzuzeigen. Aber auch, ihnen Unterstützung beim Auf- und Ausbau der Marketingaktivitäten, dem Vertriebsmanagement und bei Qualifizierungsmaßnahmen zu bieten.

Eine weitere, wenn nicht sogar die größte Hürde liegt in der viel diskutierten Datensicherheit. Sie stellt mit unter den wichtigsten Bereich bei der Umsetzung von Industrie 4.0 im eigenen Unternehmen dar, denn niemand möchte vertrauensvolle unternehmensinterne Informationen nach außen geben. Die Datensicherheit ist somit als zwingender Akzeptanz- und Erfolgsfaktoren zu sehen und konsequent in die digitalen Systeme zu implementieren.

Mit dem Wandel der Produktionslandschaft werden neue Akteure und Wettbewerber in den Markt eintreten und versuchen, diesen zu beeinflussen. So schießen täglich neue Startup-Unternehmen mit den innovativsten Ideen aus dem Boden. Aber auch Zusammenschlüsse und neu gegründete Allianzen versuchen das Image der Produktion maßgeblich zu prägen. Ebenso kommt dem Software- und Dienstleistungssektor eine immer wichtigere Rolle zu, denn nur durch die Verschmelzung der realen mit der virtuellen Welt kann die Wertschöpfungskette geschlossen und das maximale Potenzial von Industrie 4.0 sichergestellt werden. Die Zukunft der Unternehmen entscheidet sich somit künftig immer weniger in deren Fabrikhallen selbst.

Dennoch dürfen Hersteller ihre bestehenden, in der Vergangenheit erfolgreichen Produkte und Geschäfte nicht vernachlässigen, denn diese Bilden eine solide Grundlage, deren Kosten sich meist bereits amortisiert haben und deren weiterer Verkauf meist für entsprechenden Gewinn sorgt. Doch auch hier gilt: ohne Weiterpflege und -entwicklung können derartige Produkte schnell zum Ladenhüter werden und den Erfolg schmälern. Ein Beispiel hierfür sind Datenwandler. Obwohl deren heutigen Architekturen sich bereits über Jahre bewiesen haben, sind ständig Verbesserungen hinsichtlich ihrer Leistungsfähigkeit, Strom-, Platzbedarf, erforderlich.

Enormes Potenzial für die Halbleiterindustrie

Als Teilbereich des Internet of Things bietet Industrie 4.0 enormes Potenzial für die Halbleiterindustrie. Obwohl jährliche Umsatzsteigerungen in der Halbleiterindustrie von 30 und 40 Prozent der Vergangenheit angehören, werden für die kommenden Jahrzehnte jährliche zusätzliche Umsätze im zweistelligen Milliardenbereich erwartet. Dies entspricht laut Experten zwischen 2015 und 2020 zwar lediglich einer durchschnittlichen jährlichen Wachstumsrate von 3,4 Prozent, ist jedoch immer noch eine äußerst lukrative Branche.

Um das ganze Potenzial von Industrie 4.0 jedoch voll ausschöpfen zu können, braucht es mehr als nur reine Hardware. Es erfordert vielmehr das Einbeziehen eines kompletten Ökosystems in die strategischen Planungen, bestehend aus Hardware, Software und nachgelagerte Dienstleistungen. In diesem neuen Umfeld werden vor allem auch kleine und damit agilere Unternehmen oder auch Startups ermutigt, mit größeren Unternehmen zusammenzuarbeiten und entsprechende Kooperationen einzugehen. Aber auch Megadeals haben in jüngster Vergangenheit zu einer Menge an Konsolidierungen im Halbleitermarkt und dementsprechenden Neuaufstellungen der Unternehmen geführt. Dies ist mitunter einer der Gründe, weswegen die Geschäfte vom Komponenten- zum Systemvertrieb wechseln.

Allerdings dürfen Entwicklungen jenseits der aktuellen Trends und der Begeisterung um Industrie 4.0 nicht vernachlässigt werden. Hier sind traditionell einem Markt zugeordnete Technologien wie der Kommunikationsstandard 5G für mobile Geräte beziehungsweise drahtlose Infrastruktur zu nennen. So wird auch in Zukunft der Automobilmarkt auf diesen Kommunikationsstandard zurückgreifen und ihn mitbestimmen. Denn gerade im Hinblick auf das autonome Fahren ist die Kommunikation mit anderen Systemen extrem wichtig. Die Fahrzeuge sind mit verschiedene Sensoren wie Kameras oder LiDAR- und Radartechnik ausgestattet, um die relevanten Informationen über ihre Umgebung zu erhalten und sie mit anderen Teilnehmern des Ökosystems zu teilen. Angesichts der riesigen Datenmengen, die beim autonomen Fahren mit hohen Geschwindigkeiten, geringen Latenzzeiten und extrem hoher Zuverlässigkeit verarbeitet werden müssen, erscheint 5G als der Kommunikationsstandard schlecht hin für derartige Anwendungen.