Es ist 5 Uhr morgens in einer Molkerei irgendwo in Süddeutschland. Die ersten Laster mit frischer Milch rollen auf den Hof, während in der Produktionshalle die Maschinen surren. Im Kontrollraum blickt eine Mitarbeiterin konzentriert auf mehrere Monitore: Auf einem erscheinen die Echtzeitdaten der Rohstoffannahme, auf einem anderen wird die Temperatur des Pasteurisierungsvorgangs überwacht.

Im Hintergrund laufen die Abfüllmaschinen, der Schichtleiter prüft am Tablet, ob alle Anlagen bereit für den Produktionsstart sind. Mit einem Klick setzt er den Produktionsauftrag für 20.000 Liter Frischmilch in Gang. Das System verteilt automatisch die Arbeitsanweisungen an die Anlagen, steuert die Zuordnung der Chargen und koordiniert die Reinigung der Tanks zwischen den Produktionsschritten. Währenddessen werden Qualitätsdaten und Prozessparameter lückenlos erfasst und zentral dokumentiert.

Der gesamte Prozess läuft wie ein eingespieltes Orchester: Vom Wareneingang über Verarbeitung bis hin zur Verpackung und Auslieferung. Abweichungen werden sofort gemeldet, Anpassungen können direkt vorgenommen werden.

In vielen Produktionsbetrieben der Lebensmittelindustrie läuft es ähnlich: Die IT-Architektur koordiniert die Abläufe im Hintergrund: Doch wie muss sie aufgebaut sein, damit alles reibungslos funktioniert?

Vernetzung hat zugenommen

Die Automatisierungspyramide ist im Produktionsumfeld seit Langem Standard – auch in der Lebensmittelindustrie. Neue IT-Architekturen darin abzubilden, wird allerdings immer schwieriger. Vieles lässt sich nicht mehr hierarchisch darstellen wie in der Automatisierungspyramide.

Peter Hofmann, Manager Innovation bei MPDV, begründet: „Ein wesentlicher Nachteil der Pyramidendarstellung ist, dass immer nur direkt benachbarte Schichten miteinander kommunizieren – und das meist in proprietären Protokollen. Heutzutage hat die Vernetzung deutlich zugenommen, etwa, um in der Lebensmittelindustrie Qualitätsdaten in Echtzeit zu erfassen und auszuwerten, sodass dieses Kommunikationsprinzip nicht mehr zielführend ist.“ Deswegen titelte die Fachpresse schon oft: „Automatisierungspyramide hat ausgedient“.

Von der Pyramide zur Wabe

Experten schlagen daher vor, den Nachfolger der Pyramide als Netz aufzubauen, in dem jeder mit jedem reden kann. Damit wird das Ziel einer hierarchiefreien Kommunikation erreicht. Die neue Herausforderung dabei: Die Zahl der Schnittstellen steigt exponentiell. Wenn sich jedes System und jedes Gerät mit anderen verbinden kann, sind sehr viele Verknüpfungen nötig, die mit jedem neuen Gerät signifikant steigen. Erschwerend kommt hinzu: Ein omnipräsentes Standardprotokoll gibt es nicht. Das bedeutet: Besonders in der Lebensmittelherstellung, wo Produktionslinien oft umgestellt werden müssen und Anlagen verschiedener Hersteller miteinander kommunizieren sollen, ist eine steigende Schnittstellenanzahl eine große Herausforderung. Dafür ist eine zentrale Plattform, eine Drehscheibe nötig.

Mit der Manufacturing Integration Platform (MIP) hat MPDV diesen Weg bereits vor einigen Jahren eingeschlagen. Hofmann erläutert dazu: „Das Prinzip ist so einfach, wie genial: Alle Systeme und Devices kommunizieren mit der MIP. Damit gibt es jeweils nur eine Schnittstelle, die obendrein auch noch standardisiert ist.“ Soll ein weiteres System oder Device angebunden werden, wird eine weitere Schnittstelle etabliert und die Komplexität löst sich auf.

Ein modernes Architekturmodell entsteht

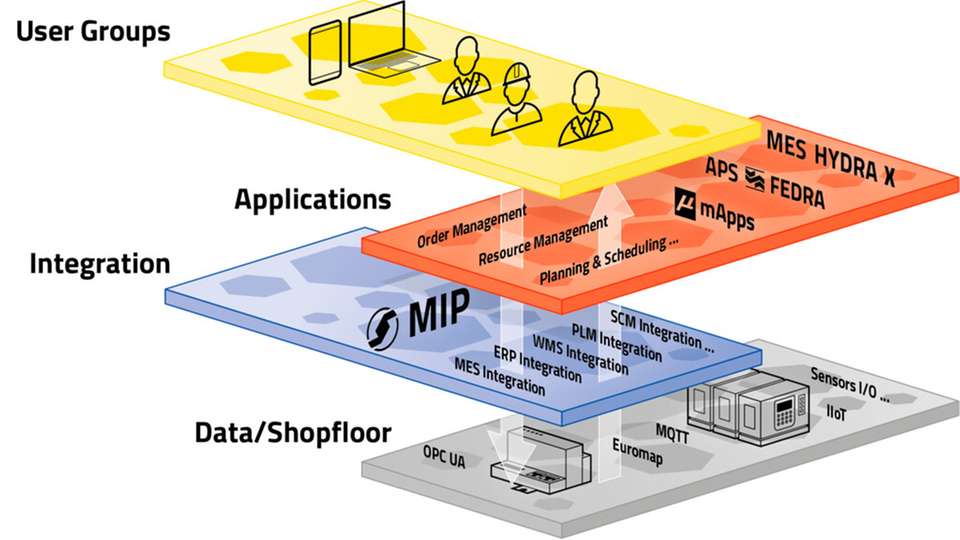

Für die visuelle Abbildung des neuen Betrachtungsmodell wählten die Experten von MPDV eine mehrschichtige Wabenkonstruktion, von Bienen inspiriert. Sie eignet sich auch für die Darstellung hochdynamischer, regulierter Prozesse in der Lebensmittelindustrie: Die kompakte Bauform steht für die Reduktion von Schnittstellen in der Produktions-IT – ein Vorteil, wenn es um Anpassungen und Rückverfolgbarkeit im Food-Segment geht. MPDV nennt das neue Modell „Smart Factory Hive“.

Es besteht aus vier Schichten:

Data/Shopfloor: Hier sind alle Datenlieferanten angesiedelt, zum Beispiel Sensoren zur Temperaturüberwachung, Anlagen für die Reinigungszyklen oder Systeme zur Chargenrückverfolgung. Es können auch Aggregationsplattformen sein, wie Systeme auf Basis des Industrial Internet of Things (IIoT).

Integration: Sollen Daten verarbeitet, verteilt oder analysiert werden, sorgt die Integrationsplattform dafür, dass jeder die benötigten und für ihn autorisierten Daten bekommt.

Applications: Jede Art von Anwendung der Produktions-IT, etwa Rezepturmanagement, Chargenverfolgung oder Produktionsplanung, ist auf dieser Schicht zu Hause.

User Groups: Die einzelnen Benutzergruppen im Unternehmen, vom Anlagenbediener über die Qualitätssicherung bis zur Betriebsleitung, sind der obersten Schicht zugeordnet. Jeder Benutzer kann auf seine Anwendungen und ihm zugewiesenen Daten zugreifen.

Alle Schichten bestehen aus einem flexiblen Wabenkonstrukt, das die einzelnen Bestandteile der Lage enthält. Dabei werden je nach Schicht unterschiedliche Arten von Bestandteilen zusammengefasst.

Datenerfassung und -verarbeitung neu gedacht

Nach der Betrachtungsweise des Smart Factory Hive ändert sich das Praxisbeispiel vom Anfang an verschiedenen Stellen:

Die ersten Laster liefern frische Milch in die Molkerei, die Maschinen in der Produktionshalle laufen und auf den Monitoren erscheinen die Echtzeitdaten der Rohstoffannahme sowie die Temperaturdaten für die Überwachung – bis hier her ist alles gleich. Um die Daten anzuzeigen, werden sie zwar im Shopfloor erfass, nun aber an die Integrationsplattform MIP übergeben – im Smart Factory Hive-Modell, die Integrationsebene. Die Anwendungen auf der Applicationsebene beziehen ihre Informationen von der MIP und visualisieren sie auf den Displays.

Im Hintergrund laufen die Abfüllmaschinen an und der Schichtleiter (User Groups) prüft am Tablet, ob alle Anlagen bereit für den Produktionsstart sind. Mit einem Klick in die Produktions-IT setzt er den Produktionsauftrag für 20.000 l Frischmilch in Gang (Applications). Das System verteilt automatisch die Arbeitsanweisungen an die einzelnen Anlagen – über die Integrationsplattform (Integration). Sie steuert die Zuordnung der Chargen und koordiniert die zeitkritische Reinigung der Tanks zwischen den Produktionsschritten. Währenddessen werden Qualitätsdaten und Prozessparameter lückenlos erfasst (Data/Shopfloor) und zentral dokumentiert (Integration).

Dass alle Prozesse organisiert ablaufen, verantwortet im Smart-Factory-Hive-Modell die Integrationsplattform: Vom Wareneingang über die Verarbeitung bis hin zur Verpackung und Auslieferung greifen alle Abläufe ineinander und werden digital überwacht – ohne dass eine Vielzahl an Schnittstellen nötig ist.

Fazit

Eine ähnliche Verkettung der Datenerfassung mit den daraus resultierenden Aktivitäten lässt sich für jede Art von Auftrag, Ereignis oder Unternehmen beschreiben. Der Ablauf ist immer identisch: Die erfassten Daten stehen in der Integrationsplattform jeder Anwendung zur Verfügung. Der Smart Factory Hive ebnet den Weg der Daten vom Shopfloor bis zum Anwender. Die kaum mehr sichtbare Hierarchie der einzelnen Anwendungen wird transparent. Der Anwender findet sich besser zurecht.

Die Integrationsplattform ist somit die zentrale Drehscheibe für passgenaue Datenverteilung. Eine intelligente Vernetzung von Maschinen, Systemen und Menschen ist deshalb kein Zukunftsthema mehr, sondern schon heute der Schlüssel zu einer erfolgreichen und zukunftssicheren Lebensmittelproduktion.