Das sagen die Experten:

Nachgefragt: „Wie kann Lebensmittelverschwendung vermieden werden?“

Transparenz auf allen Ebenen

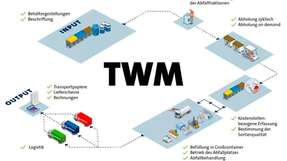

Weniger Abfall? Hier ist nicht nur der private Verbraucher gefragt, sondern die gesamte Supply Chain.

Bild: iStock, master1305Circa 11 Millionen t Lebensmittelabfälle werden laut Bundesministerium für Ernährung und Landwirtschaft in Deutschland jedes Jahr entsorgt. Neben ungenießbaren Teilen zählen hierzu auch noch essbare Lebensmittel, die einfach in die Mülltonnen geworfen werden. Lebensmittelverschwendung beginnt jedoch nicht erst im häuslichen Abfalleimer. Ausschuss fällt über die gesamte Supply Chain an – häufig sind das Wann und Wo den Akteuren aber gar nicht bewusst. Wie kann dieser Verschwendung entgegengewirkt werden?

Bildergalerie

-

Magic Software Enterprises (Deutschland) GmbH

Ismaning, Deutschland -

Baumer GmbH

Friedberg, Deutschland -

Exner Process Equipment GmbH

Ettlingen, Deutschland -

JUMO GmbH & Co. KG

Fulda, Deutschland -

Syntegon Technology GmbH

Waiblingen, Deutschland -

WIKA Alexander Wiegand SE & Co. KG

Klingenberg, Deutschland