Nicht, dass wir früher langsam gearbeitet hätten. Bestimmt nicht. Exakte Zeitvorgaben gehörten schon immer zu unserem Handwerk als Servicetechniker. Und dennoch: Als ich Anfang des Jahrhunderts meine Ausbildung als Mechatroniker beendet hatte, ging noch viel Zeit für die Suche nach den Gründen für einen Maschinenausfall und das Tüfteln an einer Lösung verloren. Heute ist das anders. Bevor ich den Werkschutz passiere, weiß ich in der Regel schon, was mich erwartet und was zu tun ist.

Condition Monitoring lautet das Schlagwort, mit dem in einer Produktionsanlage kritische Zustände bereits erkannt werden, bevor es zu einem Ausfall kommt. Daraus lassen sich Strategien zur vorbeugenden Instandhaltung ableiten. Gestern zum Beispiel hatte ich einen Einsatz in einem metallverarbeitenden Betrieb, dessen Anlagenpark mit einer Vielzahl an Sensoren überwacht wird. Eine alte Maschinenbauerregel besagt, dass sich alles, was den Fertigungsprozess beeinflusst, in den Lagern der Maschinen zeigt. Zu den eingesetzten Verfahren bei unserem Kunden zählen deshalb vor allem Sensoren zur Schwingungsdiagnose, um beginnende Maschinenschäden frühzeitig zu erkennen. Unwuchten und Ausrichtfehler lassen sich mit ihnen genauso detektieren wie drohende Schäden an den Wälzlagern.

100-PROZENTIG VERFÜGBAR

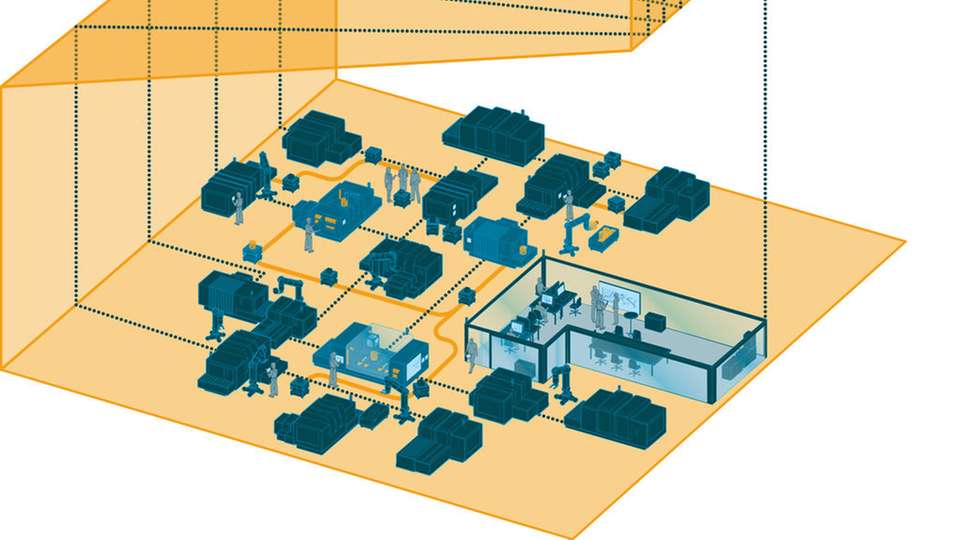

Auch der Schmierzustand der Maschinen wird kontinuierlich mit Sensoren überwacht und an unser Online-Monitoring-Center übertragen. Dort beobachten die Kollegen vom Innendienst die Zustandsdaten von Maschinen und Anlagen, für die entsprechende Serviceverträge abgeschlossen wurden, und leiten bei Abweichungen von den Sollwerten über Fernwirksysteme geeignete Maßnahmen ein. Das kann ein Impuls an einen Schmierstoffgeber sein oder auch die Rücknahme der Umdrehungsgeschwindigkeit einer Spindel. Der Clou: Die Software erkennt nicht nur das drohende Problem, sondern macht auch Lösungsvorschläge. Wenn die Monitore zeigen, dass diese Sofortmaßnahmen nicht zum gewünschten Resultat führen, setzen die Innendienstler einen Servicetechniker wie mich in Marsch. Weil unser Chef die Monitoring-Center so über den Globus verteilt hat, dass er einen Rund-um-die-Uhr-Service bieten kann, ist dafür Schichtdienst angesagt. „Die 100-prozentig planbare Verfügbarkeit von Produktionsmaschinen ist heutzutage Grundvoraussetzung für eine wettbewerbsfähige Produktion“, motiviert uns unser Chef immer wieder. Zurück zum gestrigen Einsatz. Kurz vor Schichtwechsel generierte das Überwachungssystem eine Eilmeldung. Im Öl einer Produktionsmaschine des Kunden, den ich heute besuche, war ein leicht erhöhter Wassergehalt festzustellen. Ein Indiz dafür, dass die Abdichtung des Maschinenantriebs bald ausfallen könnte. Der Abgleich mit historischen Daten vergleichbarer Anlagen zeigt: Mit einer Wahrscheinlichkeit von 82 Prozent wäre dies in den nächsten zwei Wochen der Fall. Also lautete mein Auftrag, die Dichtung zu tauschen und zusätzlich noch ein kleines Abschirmblech anzubringen. Ein Blick auf die 3-D-Konstruktionsdaten der Anlage – auch darauf haben die Kollegen im Monitoring-Center und wir Servicetechniker heutzutage problemlos online Zugriff – hatte uns gezeigt, dass sich durch das Blech die Dichtung zusätzlich schützen lässt und so eine höhere Lebensdauer bis zum nächsten Austausch haben wird.

STANDARDGERÄT: DER 3-D-DRUCKER

Das Abschirmblech führte mich tatsächlich einmal wieder in unser Ersatzteillager. Diese Besuche sind selten geworden. Denn die meisten Tauschteile halten wir gar nicht mehr physisch vor, sondern nur noch als Link zum Datensatz des Maschinenbauers. Die Fortschritte in der generativen Fertigung haben dies möglich gemacht. Bis vor ein paar Jahren schickte das Überwachungssystem des Monitoring-Centers einen entsprechenden Fertigungsauftrag auf den zentralen 3-D-Drucker unserer Firma. Doch seit die Geräte so klein und leicht geworden sind, ist jedes Servicefahrzeug damit ausgestattet. Das leise Summen im Laderaum zeigte mir während der Anfahrt, dass die Dichtung bereits in Arbeit ist und bis zu meiner Ankunft ausgehärtet und einbaufertig zur Verfügung steht.

ZUSAMMENSPIEL VON SMARTEN MASCHINEN

Der Rest des Auftrags war Routine. Alte Dichtung raus, neue Dichtung rein, Abschirmblech angeschraubt. Anschließend mit dem Tablet den neuen Zustand dokumentiert und einen Prüfauftrag an das Monitoring-Center geschickt. Noch vor Ort erhielt ich aus dem Zusammenspiel von Maschinendaten und zentraler Prüfsoftware die Rückmeldung, dass alles wieder seine Ordnung hat. Wenige Klicks später waren auch die leidigen kaufmännischen Pflichten erledigt und die Tätigkeitsnachweise erstellt. Dass sich das System heute daraus die Abrechnungsnummern selbst zusammensucht und direkt in die Buchhaltung schickt, erspart meinen Kollegen und mir viel Formularkram. Übrigens: Obwohl das Tablet wichtiger geworden ist als Amperemeter und Schraubendreher, handwerkliches Geschick benötigt man in meinem Job weiterhin. Viele der Hardware- Komponenten wie Lager oder Wellen in einer Produktionsmaschine sind heute mit Sensoren bestückt – da muss man beim Teileaustausch ganz schön vorsichtig sein. Und wer glaubt, weil smarte Maschinen miteinander kommunizieren, müsste der Mensch dies nicht mehr tun, irrt auch. Denn mit dem Leiter der Produktionslinie führte ich nach dem gestrigen Einsatz ein sehr interessantes Gespräch bei einer Tasse Kaffee. Gemeinsam haben wir einen Verbesserungsvorschlag für die Monitoring-App entwickelt, mit der er seinen Fertigungsbereich vom Smartphone aus überwachen kann. Den will ich jetzt gleich mit meinem Chef besprechen ...