Die Fertigungsindustrie steht vor der Herausforderung, immer komplexere Produktionsanlagen mit maximaler Verfügbarkeit zu betreiben. Predictive Maintenance hat sich dabei als Schlüsseltechnologie erwiesen, um Verschleiß und Ausfälle proaktiv anzugehen. Kritische Komponenten können kalkuliert ausgetauscht werden, bevor es zu größeren ungeplanten Unterbrechungen oder gar der Beschädigung von Maschinenteilen kommt.

Keine Prädiktion ohne präzise Messung

Um fundierte Vorhersagen treffen zu können, muss man allerdings erst einmal den Ist-Zustand eines Systems möglichst genau kennen. Was zunächst trivial klingt, ist in der Maschinenbaupraxis oft eine größere Herausforderung. Maschinen und Anlagen werden immer komplexer, was dafür sorgt, dass die direkte, zerstörungsfreie Messung kritischer Parameter oft entweder gar nicht oder nicht zu vertretbaren Kosten möglich ist.

Hier kommt virtuelle Sensorik, auch als Soft oder Inferential Sensing bekannt, ins Spiel. Diese Technik erlaubt es, basierend auf leicht zu ermittelnden Parametern, auf eine gewünschte Kenngröße zu schließen, die sich mit physischen Instrumenten nicht oder nur mit sehr großem Aufwand direkt messen lässt.

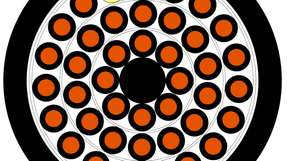

Ein interessantes Beispiel aus der Industrie hierfür stellt Motorstromanalyse oder Motor Current Signature Analytics (MCSA) dar. Die Methode basiert auf der Tatsache, dass der von einem Wechselstrommotor aufgenommene Strom nicht nur von der angelegten Spannung beeinflusst wird, sondern auch vom Zustand des Motors und den mit ihm verbundenen Aggregaten. Verzerrungen in der Kurve des Stromverlaufs, die sich nicht durch Verwerfungen in der Spannungskurve erklären lassen, müssen also durch Fehlfunktionen im System hervorgerufen sein.

Durch das Ausmaß der Abweichungen lässt sich bereits auf den Schweregrad einer Störung schließen. Doch dies allein reicht nicht – schließlich möchten Ingenieure genau wissen, wo die potenziellen Fehlerquellen liegen: Zeichnet sich eine Unwucht oder ein Lagerschaden ab, tritt Kavitation in Pumpen auf, liegt ein Stator- oder Rotorfehler vor? Um aus den gemessenen Strom- und Spannungsverläufen auf konkrete (mechanische) Probleme zu schließen ist anschließend die Erkennung von bestimmten Mustern in den Abweichungen und Verknüpfung mit spezifischen Fehlerquellen notwendig.

Machine Learning und Predictive Maintenance

Wenn es um die Analyse großer Datenmengen und die Erkennung von Mustern geht, kann Künstliche Intelligenz mit dem Teilbereich des maschinellen Lernens eine ihrer großen Stärken ausspielen. Die Technologie unterstützt Instandhaltungsteams dabei, vorausschauende Wartung basierend auf Echtzeitdaten zu realisieren. So können sie entscheiden, wann welche Wartungsarbeiten durchgeführt werden und diese optimal mit der Auslastung der Produktion koordinieren.

Mit der Kombination aus MCSA und KI-gestützter Predictive Maintenance, wie sie beispielsweise bei Motor Analytics von Eaton zum Einsatz kommt, erhalten die Teams spezifische Vorhersagen zu Ausfallarten für jeden einzelnen Motor – in einer Prioritätenreihenfolge und im breiteren Kontext ihres elektrischen Systems. Anschließend können sie mit einem vorgefertigten Dashboard tiefergehende Analysen durchführen, um Leistungsabweichungen im Betrieb von Maschinen und Anlagen besser zu verstehen. Die kontinuierliche digitale Datenerfassung macht dabei zeitaufwändige manuelle Erhebungen überflüssig. Dies entlastet nicht nur die Mitarbeiter, sondern sorgt auch für eine geringere Fehleranfälligkeit.

Durch den Einsatz von MCSA-Lösungen können Unternehmen zudem sowohl elektrische als auch mechanische Ausfälle bis zu 30 Prozent früher und 25 Prozent genauer vorhersagen als mit herkömmlichen Zustandsüberwachungssystemen. Die KI-unterstützte Prognosefunktion liefert direkt verwertbare Erkenntnisse, ohne dass umfassende Fachkenntnisse des jeweiligen Systems oder Data-Science-Erfahrungen notwendig sind.

Insgesamt zeigt sich, dass die Kombination aus virtueller Sensorik, Motorstromanalyse und KI-gestützter Predictive Maintenance Unternehmen einen entscheidenden Vorsprung bei der Verfügbarkeit und Effizienz ihrer Anlagen verschafft. Frühzeitige, präzise Einblicke in den Zustand kritischer Komponenten ermöglichen nicht nur planbare Wartung, sondern reduzieren auch Ausfallrisiken und Betriebskosten. Damit wird die digitale, datengetriebene Instandhaltung zu einem zentralen Erfolgsfaktor für die Fertigungsindustrie der Zukunft.