Nicht jedes Produkt lässt sich problemlos entleeren. Besonders bei großen Gebinden wie Big Bags kann es zu Störungen kommen. Anbackende oder zähfließende Produkte verdichten sich über dem Auslauf und behindern den Austrag. Material kann auch an den Innenwänden haften bleiben und ohne Zusatzequipment nicht vollständig entleert werden. Daher sind Entleerhilfen (beispielsweise Walkpaddel und Vibratoren) oft die Voraussetzung für schnellen, restlosen Produktaustrag. Staubige Produkte stellen eine zusätzliche Herausforderung dar. Sie dürfen nur mit Entstaubungssystemen und abgedichtetem Produktionsequipment entleert werden. Eine zu hohe Staubbelastung gefährdet nicht nur die Gesundheit des Bedienpersonals, sondern auch die Produktreinheit. Oft sind Entleeranlagen aufgrund der hohen Staubentwicklung in einer Explosionsschutz-Zone und dürfen nur mit entsprechend zertifizierten Komponenten betrieben werden.

Toxische oder hochaktive Produkte erfordern besondere Maßnahmen: Hier sind die Grenzwerte für die Stoffbelastung in der Luft so niedrig, dass Standard-Komponenten nicht das notwendige Maß an Dichtigkeit bieten. In solchen Fällen sind spezielle Containment-Lösungen erforderlich, die konstruktiv und in der Bedienung aufwändiger sind, jedoch die hohen Sicherheitsanforderungen erfüllen. Vor der Weiterverarbeitung kann eine Aufbereitung des entleerten Produkts nötig sein. Agglomerate müssen abgetrennt oder zerkleinert werden, um die gewünschte Korngröße zu erreichen. Viele Betreiber setzen Schutzsiebungen ein, um Fremdkörper oder Überkorn auszusortieren, bevor das Material in die Produktion gelangt.

Entleeren in Hygiene-Bereichen

In Produktionsanlagen für pharmazeutische Stoffe oder Nahrungsmittel ist Hygiene höchstes Gebot. Zu groß ist die Gefahr von Kontaminationen durch Mikroorganismen oder Rückstände anderer Produkte. Die Reinigbarkeit von Komponenten wird maßgeblich davon beeinflusst, ob sie nach den Grundlagen des Hygienic Designs konstruiert wurden: besonders glatte und homogene Oberflächen mit geeigneten Rautiefen, abgerundeten Ecken und Kanten oder das Fehlen von Toträumen, in denen sich Produkt festsetzen kann. Aber auch die Verwendung von zum Beispiel Schrauben oder konformen Werkstoffen wie Dichtungsmaterialien in Bereichen mit Produktberührung sind wichtige Kriterien bei der Umsetzung strenger Hygienestandards.

Saubere Integration

Nach der Entleerung muss das Material effizient weitergefördert werden. Leichte, pulvrige Produkte eignen sich für pneumatische Fördertechnik, während mechanische Förderer bei schwierigeren Materialien die bessere Wahl sind. Auch die benötigte Fördermenge ist entscheidend. Die Technik muss ausreichend dimensioniert sein, um Blockaden zu vermeiden. Falls präzise Mengen benötigt werden, ist eine Kombination mit Dosier- und Wiegetechnik sinnvoll. Förder- und Dosierorgane werden normalerweise unterhalb der Entleerstationen angebaut und sind eine wichtige Erweiterung von Entleersystemen – unabhängig davon, ob es sich dabei um eine Big Bag Entleerstation, ein Fassentleersystem oder eine Sackschütte handelt. Eine durchdachte Integration sorgt für einen reibungslosen Prozessablauf.

Steuerungstechnik und Automatisierung

Die Effizienz und Sicherheit einer Entleeranlage hängen von der Steuerungstechnologie ab. Je mehr Zusatzfunktionen integriert sind, desto komplexer wird das System. Eine zuverlässige Steuerung minimiert Fehler und ermöglicht eine transparente Überwachung des Materialflusses. Alarmsysteme erkennen Störungen frühzeitig. Sicherheitsabfragen, Sensoren und automatisierte Prozesse reduzieren manuelle Eingriffe. Besonders bei komplexen Anlagen lohnt sich eine Automatisierung wichtiger Entleerfunktionen. Austragshilfen, Dosier- und Wiegetechnik können über die Steuerung koordiniert werden, sodass der Bediener nach Starten des Entleerprozesses nur noch selten Hand anlegen muss.

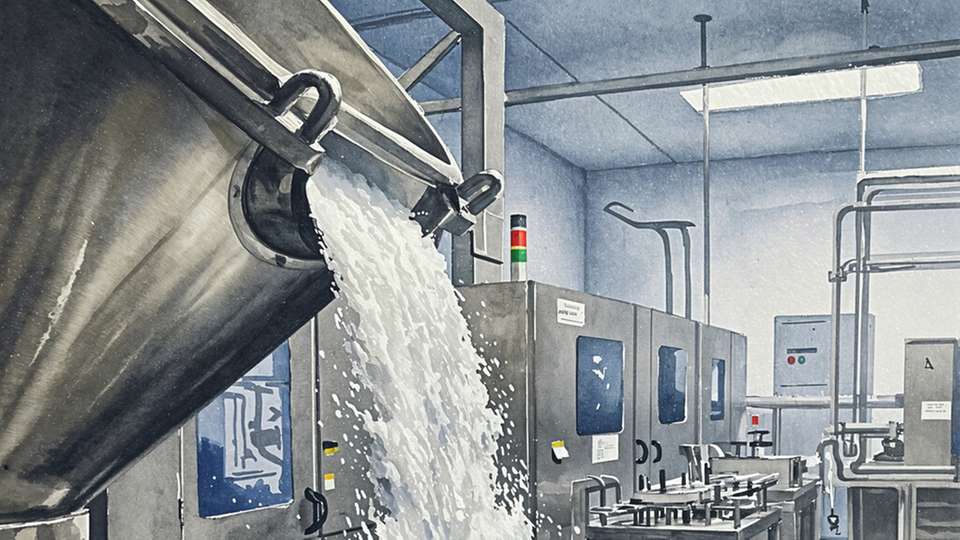

Praxisbeispiel

Unterschiedliche Gebinde erfordern also unterschiedliche Entleersysteme. Zusätzliches Equipment wie Austragshilfen oder Entstaubungsfilter kann notwendig sein. Für das Bedienpersonal muss genügend Raum zur Verfügung stehen, damit die Anlage bequem und sicher bedient, gereinigt und gewartet werden kann. Dem gegenüber steht in vielen Fällen die sehr begrenzte Stellfläche in der Produktionshalle. Nicht selten bleibt Anlagenplanern daher keine andere Option, als einzelne Entleerbereiche räumlich voneinander zu trennen, was die Produktaufgabe verkompliziert. Signifikante Vorteile bieten hier Konzepte, die die verschiedenen Entleersysteme in einer einzigen Anlagen-Unit vereinen. So entsteht ein zentraler Produktaufgabebereich für alle Gebinde. Diese Lösung spart Platz und vereinfacht die Fördertechnik.

Ein Beispiel aus der Chemieindustrie zeigt, wie das funktioniert: In einer zweistöckigen Anlage erfolgt die Produktaufgabe auf der oberen Ebene. Dort befinden sich drei Big-Bag-Entleerstationen und drei Sackschütten für die manuelle Aufgabe. Die entleerten Produkte fallen in ein Passiersieb mit Zwischenbehälter. Hier wird Überkorn zerkleinert. Unter den Entleerstationen befinden sich Behälter mit Dosierschnecke. Diese transportieren das Material schonend weiter und dosieren es in einen vorhandenen Mischer. Die kompakte Anlage ist staubdicht ausgelegt und bietet mit der Bühne auch genug Platz für die Bediener und das Wartungspersonal. Da sie in einer Explosionsschutzzone betrieben wird, sind alle Komponenten ATEX-zertifiziert.

.jpg)