Der Wasserstoffmarkt ist eine schnell wachsende und transformative Branche, die die Zukunft der nachhaltigen Energie vorantreibt. Als vielseitiger und umweltfreundlicher Energieträger entwickelt sich Wasserstoff zu einem wichtigen Bestandteil für nachhaltige Energiealternativen. Laut Marktforschung von Acumen-Research soll der globale Wasserstoffmarkt bis 2032 auf mehr als 300 Milliarden US-Dollar wachsen.

Im Gegensatz zu den seit Jahrzehnten etablierten Verfahren zur Erzeugung von zumeist grauem Wasserstoff handelt es sich bei den neuen Technologien zur Herstellung von grünem Wasserstoff in der Regel um modulare Anlagen, die aus unterschiedlichen Package Units bestehen und über Systemintegratoren errichtet werden. Für den Hochlauf der Wasserstoffproduktion unterstützt Siemens Prozess-OEMs, EPCs und Endkunden mit seinem Automatisierungs- und Digital-Portfolio beim Bau und Betrieb von Ausrüstungsmodulen bis hin zu ganzen Anlagen entlang der Wasserstoff-Wertschöpfungskette

„Eine entscheidende Rolle für den Hochlauf der Wasserstoffproduktion kann der digitale Zwilling spielen“ sagt Axel Lorenz, CEO Process Automation bei Siemens. „Ein digitaler Zwilling verbindet die digitale und die reale Welt und ermöglicht es, über den gesamten Lebenszyklus von Anlagen, Prozessen und Produktion sowie über alle Funktionen und Ebenen hinweg fundierte datenbasierte Entscheidungen zu treffen. Vor allem in Kombination mit Künstlicher Intelligenz birgt der Digitale Zwilling ein mächtiges Potenzial – insbesondere für die Wasserstoffproduktion.“

Transformation vom Prozessdesign bis zur Instandhaltung

Der Digitale Zwilling ist gleichermaßen für Greenfield- und Brownfield-Anwendungen geeignet. Entscheidend ist aus Siemens-Sicht, dass je nach Phase eines Anlagenlebenszyklus die richtige und vor allem interoperable Software zum Einsatz kommt – von Prozessdesign über Anlagen-Engineering, Inbetriebnahme, Schulung, Betrieb und Instandhaltung. Anlagen zur Erzeugung von grünem Wasserstoff sind zumeist Greenfield-Anlagen. Hier beginnt der Designprozess mit Simulationen über Prozessmodelierungssoftware wie gPROMS von Siemens, um optimale Prozessdesigns für eine Anlage zu ermitteln. gPROMS erfasst tiefes Prozesswissen in mathematischen Modellen, die die Physik und Chemie der Prozessabläufe beschreiben.

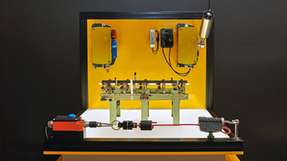

Für die verschiedenen Disziplinen des Anlagenbaus, etwa Verfahrenstechnik, Elektrotechnik, Systemtechnik, Verrohrung und Automatisierung, hilft ein Engineering-Tool wie COMOS, den Digitalen Zwilling zu erstellen. Anschließend muss die Hard- und Software des Prozessleitsystems (DCS) eingerichtet und konfiguriert werden. Nach dem DCS-Engineering beginnt die kritische Phase der Abnahmeprüfung und Inbetriebnahme. Mit der Software SIMIT lässt sich das DCS-Verhalten für die virtuelle Inbetriebnahme simulieren, während sich die reale Anlage noch im Bau befindet.

Durch die Wiederverwendung der Daten aus dem Prozessleitsystem, SIMIT, COMOS und gPROMS kann das komplette Anlagenverhalten vor der Inbetriebnahme simuliert werden. Liegt zudem ein 3D-Modell einer Anlage vor, ermöglicht COMOS Walkinside eine frühzeitige Schulung des Bedienpersonal per virtueller Realität. Dies reduziert den Inbetriebnahmeaufwand, minimiert Fehler, senkt die Projektkosten und beschleunigt die Inbetriebnahme.

Nahtlose Interoperabilität als Schlüssel für Wasserstoff-Hochlauf

„Entscheidend für den Aufbau und durchgehende Instandhaltung eines digitalen Zwillings ist eine Standardisierung von Daten für eine nahtlose Interoperabilität verschiedener Systeme“, so Lorenz. „Viele Anlagen setzen auf separate Systeme für Engineering, Automatisierung und Simulation, was den Datenaustausch erschwert. Die Kombination von Anwendungen wie COMOS, gPROMS, SIMIT und dem Prozessleitsystem hingegen sorgt für konsistente Datenaktualisierungen und optimiert die Produktivität und Leistung einer Anlage.“

Die Architektur des Digitalen Zwillings ist auf Flexibilität ausgelegt. Unternehmen können ihre Prioritäten damit selbst setzen wie Informationslatenz, Infrastruktur- und Bereitstellungskosten, digitales Geschäftsmodell und Grad der erforderlichen Informationssicherheit. Ziel ist es, Datensilos aufzubrechen und Daten zu kombinieren, um eine digitale Anlage zu schaffen, die datenbasierte Entscheidungen in Echtzeit ermöglicht.