Industrie 4.0 hat es im Gebläsebereich möglich gemacht, dass sich sogenannte unvollständige Maschinen (bestehend aus Verdichterblock, Kraftübertragung, Motor, Schalldämpfer sowie Ventilen, oft irgendwie an die Stromversorgung angeschlossen und kaum überwacht) hin zu vollständigen Maschinen (mit integrierter Vollüberwachung, elektrischem Leistungsteil wie Frequenzumrichter und der Möglichkeit zur umfassenden Kommunikation von Betriebs- und Zustandsdaten) entwickelt haben.

Durch die Steuerungen und die Komplettbauweise sind diese Maschinen inzwischen auch kompatibel mit den Anforderungen, die sich aus Industrie 4.0 ergeben. Diese Umwälzung in der Industrieproduktion erfordert eine umfassende Kommunikation von Maschine zu Maschine beziehungsweise mit einem übergeordneten Prozessleitsystem im Rahmen der fortschreitenden Vernetzung und Digitalisierung. Ziel ist eine flexiblere Ansteuerung der Maschine sowie die Diagnostik ihrer Betriebs-und Zustandsdaten in Echtzeit (Condition Monitoring), um einen optimalen Betrieb zu gewährleisten und vorausschauende Wartung (Predictive Maintenance) zu betreiben.

Mehr Automatisierung bei Gebläsen

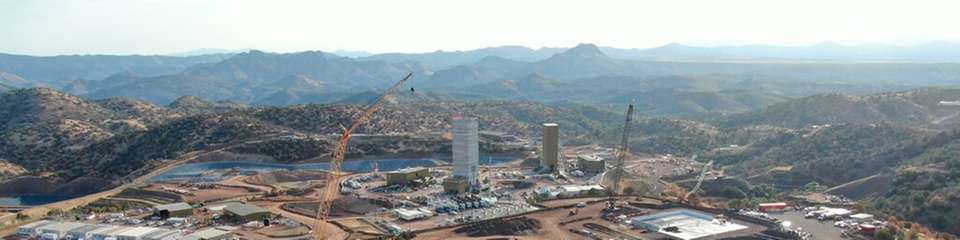

Zusätzlich zu den in den Maschinen integrierten Steuerungen sind nun auch maschinenübergreifende Steuerungen (wie zum Beispiel der Sigma Air Manager 4.0) auf dem Markt. Sie haben sich bereits in der industriellen Drucklufterzeugung bewährt und finden nun auch bei Gebläse-Stationen ihren Einsatz. Letztendlich ist für den Betreiber einer Station nicht nur ein störungsfreier Betrieb wichtig. Es geht auch darum, die Prozessluftversorgung langfristig sicher und effizient am Laufen zu halten – bei möglichst geringen Kosten.

Der Status Quo in Gebläse-Stationen ist jedoch auch heute noch alles andere als automatisiert und flexibel anpassbar. Nach wie vor versorgen vielerlei Gebläse Prozesse mit Druckluft, ohne überwacht zu werden. Der Zustand von Ansaugfiltern in den Gebläsen, der Getriebeölstand, Betriebsdruck und eventuell auch die Verdichtungsendtemperatur werden bestenfalls in turnusgemäßen Rundgängen des Wartungspersonals visuell erfasst und protokolliert.

Gleichzeitig steht immer weniger Personal oder Fachwissen über Drucklufttechnik vor Ort zur Verfügung. Der Ansatz von Industrie 4.0, eine möglichst vollständige und automatische Überwachung von einem zentralen und leicht zugänglichen Ort aus zu liefern, bietet daher viele Möglichkeiten, um bestehende und neue Stationen hinsichtlich Energie- und Lebenszykluskosten zu optimieren.

Voraussetzungen für Industrie 4.0 erfüllt

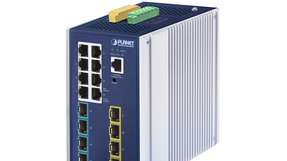

Moderne Drehkolben- und Schraubengebläse sind inzwischen so ausgerüstet, dass sie die Voraussetzungen für Industrie-4.0-Dienstleistungen erfüllen können. Vorausgesetzt, es handelt sich um Komplettsysteme. Integrierte Steuerungen ermöglichen es, dass eine Vielzahl von Informationen über den Betriebs- und Wartungszustand des Gebläses in eine Richtung ausgelesen werden können und sich umgekehrt das Gebläse in die andere Richtung fernsteuern lässt – idealerweise mit nur einem Kabel, dem Daten-Buskabel.

Als Analogwerte kann man beispielsweise in Echtzeit auslesen: den Ansaug-, End- und Differenzdruck, die Ansaug-, End-, Öl- und Schallhauben-Innentemperatur, den Druckabfall am Ansaugfilter, im Fall Frequenzumrichter Gebläsedrehzahl, Stromaufnahme Umrichter und Zwischenkreisspannung. Überwacht werden Temperatur und Stromaufnahme der Motoren, Ölniveau, Temperaturen auf Platinen der Leistungselektrik und vieles mehr. Jedem dieser Werte sind Schwellwerte für die Meldung einer Warnung und Störung hinterlegt, die sich auch in das Prozessleitsystem mittels Busprotokoll implementieren lassen und so die Möglichkeit für eine bequeme und einfache Überwachung bieten.

Hinzu kommen noch Zähler für die Betriebsstunden der Maschine und deren Einzelkomponenten wie Verdichterblock, Motor, Steuerung, Leistungsteil, Wartungsteile usw. Den Wartungsteilen, zum Beispiel Ansaugfilter, Öl, Keilriemen etc., sind auch Zeitintervalle hinterlegt, die nach deren Ablauf eine Wartungsmeldung generieren. Zustandsgrößen (Maschine aus, startbereit, Betrieb und Störung) liegen ebenfalls auf dem Prozessabbild.

Die Vorgabe einer externen Solldrehzahl für das Gebläse ist im Rahmen einer Fern-Drehzahlsteuerung genauso möglich, wie die Regelung von Prozessgrößen (Enddruck, Sauerstoffgehalt in Flüssigkeiten oder Verbrennungsluft) mit Vorgabe des jeweiligen Soll- und gegebenenfalls auch externen Ist-Wertes für die Regelung, da moderne Gebläsesteuerungen auch über einen integrierten, leicht parametrierbaren PI-Regler verfügen. Dabei kann man das System leicht in die bestehende Leittechnik einbinden.

Maschinenübergreifend steuern

In vielen Fällen wird nicht nur ein Gebläse installiert, sondern mehrere, die in eine gemeinsame Leitung einspeisen. Dadurch ergeben sich verschiedene Kombinationsmöglichkeiten der Geräte, um den aktuellen Luftbedarf abzudecken. Gerade wenn ein Großteil der Verdichter drehzahlgeregelt ist, gilt es, den ineffizienten, gleichzeitigen Betrieb mehrerer Maschinen im Teillastbereich zu vermeiden. Diese Optimierungsaufgabe übernimmt die maschinenübergreifende Steuerung.

In den modernen maschinenübergreifenden Steuerungen sind sogenannte digitale Zwillinge abgebildet. Ein digitaler Zwilling ist ein exaktes Bild des vor Ort vorhandenen Systems. Damit kann mittels der Wirkungsgrad-Kennlinienfelder permanent überprüft werden, ob der gegenwärtige Betriebszustand der Gebläsestation effizient ist. Sollwerte für die Regelung des Drucks oder die Steuerung des Volumenstroms können vom Prozessleitsystem als Analogwert oder digital über Bussysteme vorgegeben werden.

Neben allem, was die Steuerung zur energieeffizienten Lufterzeugung unternimmt, achtet sie auch auf eine bestmögliche Einhaltung der vorgegebenen Sollwerte und nimmt einen Laststundenausgleich der in Betrieb befindlichen und redundanten Gebläse vor.

Damit solche modernen Steuerungen auch den Ansprüchen von Industrie 4.0 oder Wasser 4.0 gerecht werden, übermitteln sie an das übergeordnete Prozessleitsystem jede Menge Betriebs- und Zustandsdaten der einzelnen Gebläse und der Station in Echtzeit. Mit den gewonnenen Daten im Historienspeicher nimmt die Steuerung eine Energieanalyse vor, wovon der Betreiber im Hinblick auf ein Energiemanagement nach DIN EN ISO 50001 und dem DWA-Arbeitsblatt A 216 profitiert.

Kaeser auf der Achema

Besuchen Sie Kaeser Kompressoren auf der Achema 2018: Halle 8.0, Stand A4