In der klassischen Fertigung von Schaltschränken ist der Bau eines Prototypen unerlässlich und es gehört zum Prozess, dass er zunächst zahlreiche Fehler aufweist. Für seinen Bau werden die Teile in der Regel auf der Montageplatte zusammengestellt und händisch montiert. Erst dann zeigt sich, ob das Design aufgeht oder nicht: Möglicherweise sind die Kabelkanäle zu voll oder die Abstände von Bauteilen passen nicht und es kommt zu Kollisionen. Oft ist es deswegen erforderlich, mehrere Prototypen anzufertigen, um diese Fehler zu beheben und ein funktionales Schaltschrankdesign zu entwickeln. Ist der Prototyp komplett verdrahtet, werden die Kabel im Anschluss wieder herausgenommen, ihre Länge vermessen und in einer Liste vermerkt, um die korrekten Angaben für die spätere Fertigung zu sammeln. Schnell kommen hier mehrere Hundert Kabel und weitere Teile zusammen.

Dieser Prozess der Prototypenerstellung ist bereits aufwändig. Die Überführung in die Serienproduktion bringt weitere Herausforderungen mit sich: Denn aus dem manuell gefertigten Prototypen soll nun ein reproduzierbarer und effizienter Fertigungsprozess entstehen. Hier kann nicht mehr improvisiert werden und die Fertigungsschritte müssen vollständig, klar dokumentiert und standardisiert sein, um wiederholbare Qualität sicherzustellen. Während beim Bau des Prototypen Zeit keine vordringliche Rolle spielt, muss die Montage in der Serienfertigung dagegen so schnell und effizient wie möglich erfolgen. Es kann also passieren, dass der Prototyp in Serie nicht in der erforderlichen Zeit montiert werden kann.

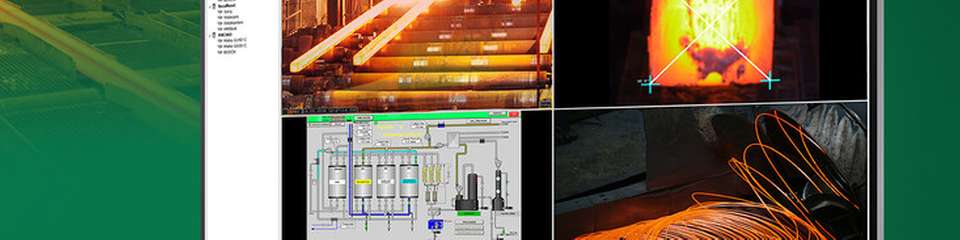

Produktion mit digitalem Zwilling

Der Übergang zwischen Schaltschrank-Prototyp und Serienproduktion kann geglättet werden, wenn der gesamte Prozess auf einem digitalen Zwilling basiert. Damit stellt der Prototyp bereits den Einstieg in die Serie dar.

UVP Schaltschrankbau aus Pleidelsheim nutzt digitale Zwillinge konsequent für jeden Auftrag: Jedes Bauteil des Schaltschranks – das sind schnell 300 oder 400 – erhält ein Makro, ein detailliertes, digitales 3D-Abbild.

Daraus entsteht der digitale Zwilling als digitaler Prototyp des Schaltschranks. Aus diesem 3D-Modell gehen Fehler in der Konstruktion sofort hervor. Schon bevor der echte Prototyp und damit der erste Schaltschrank der Serie gebaut wird, ist klar, wie voll die Kabelkanäle sein werden, ob die Dimensionierung stimmt, ob es zu Kollisionen von Teilen kommt. Auch Gehäusebearbeitungsdaten und Litzensatzdaten für die Serienfertigung hält der digitale Zwilling vor. Bereits vor dem Bau des Prototypen kann der Litzensatz geroutet und anschließend auf dem Kabelkonfektioniervollautomaten produziert werden. Der Prototyp hat deswegen nur noch wenige Litzen mit der falschen Länge. Insgesamt können rund 90 bis 95 Prozent der Fehler vor dem Bau des Prototypen erkannt und behoben werden. Noch vorhandene Probleme gehen in der Regel auf Lücken in den Makros zurück, die nachgepflegt werden. Damit können alle Schränke nach dem Prototypen fehlerfrei produziert werden – Nacharbeiten beim Anlauf der Serienproduktion sind nicht mehr notwendig.

Sämtliche Änderungswünsche nach Anlauf der Serie erfolgen ebenfalls im digitalen Zwilling – dort wird direkt ersichtlich, ob sie mechanisch erreicht werden können oder nicht. Somit lassen sich Änderungen in der Serie innerhalb von etwa zwei Wochen umsetzen. Änderungswünsche erfolgen meist nach der Herstellung einer Charge. Dann wird der digitale Zwilling überarbeitet, die Freigabe durch den Kunden erteilt und die nächste Charge mit den Änderungswünschen umgesetzt.

Die Vorteile des digitalen Zwillings in der Serienproduktion

Mit dem digitalen Zwilling werden die üblichen Herausforderungen beim Übergang vom Prototypenbau zur Serienfertigung überwunden. Er erlaubt es, Fehler schon beim ersten Prototypen auf ein Minimum zu reduzieren. Damit entfällt die Notwendigkeit mehrere Prototypen bauen zu müssen und der Entwicklungsprozess ist mit dem ersten Prototypen abgeschlossen. Das bedeutet, dass die Serienfertigung deutlich schneller gestartet werden kann. Auch die Anforderungen an Schaltschrankdesign und -planung zwischen Einzelstückfertigung und Serienproduktion werden nivelliert: Die Herangehensweise ist unabhängig von der Stückzahl die gleiche.

Da der gesamte Prozess papierlos und digital erfolgt, verbessert der digitale Zwilling die Zusammenarbeit zwischen Konstruktion, Einkauf und Fertigung. Die Standardisierung in der Planung und die Automatisierung in der Konstruktion tragen dazu bei, Kosten und Durchlaufzeiten zu reduzieren; die Geschwindigkeit in der Fertigung steigt. Da weniger manuelle Arbeit und die damit verbundenen Personalkosten entstehen, können die Schaltschränke nicht zuletzt zu einem attraktiveren Preis gefertigt werden.

40 Schaltschränke in fünf Wochen – das ist möglich

Das hohe Tempo der Fertigung unterstreicht ein Auftrag: UVP gelang es, 40 Schränke als Kleinserie innerhalb von fünf Wochen zu fertigen. Die ersten beiden Wochen wurden für die Planung, das Erstellen des Schaltplans und des Prototypen verwendet. Er war fast fehlerfrei – es fehlte die Halterung für ein mechanisches Bauteil; die Litzen waren bereits richtig gelängt und die Bauteile korrekt angeordnet. Nach der Korrektur begann die Produktion: So wurden in drei Wochen 40 Schaltschränke gebaut. Mit einer anderen Herangehensweise ist eine solche Geschwindigkeit bei gleichbleibender Qualität nicht zu erreichen.

Lieferketten und Nachverfolgbarkeit

Angesichts von Lieferengpässen bei gewissen Komponenten ist das Lieferkettenmanagement für die Serienfertigung ein Thema. Bei Serienaufträgen ist im Rahmenvertrag von UVP zum Beispiel der Einsatz von Kanban-Regalen vorgeschrieben: Die gleichen Teile werden jeweils in zwei Behältern mit vorgegebener Stückzahl vorgehalten. Ist der eine leer, wird sein Barcode gescannt – der Großhändler weiß, welches Teil in welcher Anzahl nachgeliefert werden muss und verschickt sie automatisiert. Eine Großserie macht es zudem erforderlich, dass alle Bauteile bei UVP und beim Großhändler auf Lager sind.

Bei Kleinserien besteht die Möglichkeit, die Ware über Abrufaufträge bereitzustellen. Lageranforderungen können auch kundenindividuell vereinbart werden. Auch die Auswahl der Komponenten ist in der Serienfertigung entscheidend: Bei Einzelaufträgen spielen die Kosten der Bauteile eine untergeordnete Rolle, in der Serienfertigung, wenn 1.000 Stück oder mehr verbaut werden, muss das Preisleistungsverhältnis dagegen stimmen und die Auftraggeber sind preisbewusster.

Der digitale Zwilling bringt auch im Bereich des Einkaufs Vorteile: Stellt der Kunde den fertigen Schaltplan zur Verfügung, kann die aus dem digitalen Zwilling generierte Stückliste mit den Einkaufslisten des Kunden abgeglichen werden. So wird sichergestellt, dass alle benötigten Teile bestellt werden. Erstellt UVP den Schaltplan und daraus resultierenden Stücklisten selbst, entfällt dieser Schritt.

Fazit

Mit einem digitalen Zwilling gelingt im Schaltschrankbau der Übergang vom Prototypen zur Serienfertigung reibungslos und vor allem schnell. Am digitalen 3D-Modell können Fehler früh erkannt und abgestellt werden, so dass am Prototypen nur noch Feinjustierungen notwendig sind und die Serienfertigung sofort beginnen kann. Durch den hohen Grad der Automatisierung und eine papierlose Fertigung sparen Unternehmen damit Zeit und Geld.