Kaum ein anderer Rohstoff hat die Entwicklung der japanischen Elektronikindustrie so stark geprägt wie der Quarz mit seinem piezoelektrischen Effekt. Schon Mitte des letzten Jahrhunderts waren mehrere Unternehmen in der Lage, diesen Effekt für die Fertigung von Resonatoren und Oszillatoren zu nutzen. Massenhaft zum Einsatz kamen diese Komponenten erstmals vor allem in digitalen Uhren, die auf einen elektronischen Takt angewiesen waren. Einige Jahre später führte dann der Übergang zur digitalen Signalverarbeitung zu einem rasant steigenden Bedarf für diverse Timing-Produkte, der bis heute anhält.

Doch von der Goldgräberstimmung vergangener Jahrzehnte ist aktuell nicht mehr viel zu spüren. Ein starker Wettbewerb unter den etablierten Anbietern und immer leistungsfähigere MEMS-Oszillatoren haben die Gewinnchancen der Branchenteilnehmer inzwischen erheblich reduziert. Wer im Bereich der Timing-Lösungen auch zukünftig ganz vorn mitspielen will, muss sich diesen Herausforderungen mit neuen Ideen stellen. Das gilt auch für etablierte Hersteller wie das 1959 in Kobe gegründete Unternehmen KDS Daishinku.

Packaging für Quarze

Erst kürzlich hat KDS mit der Serie Arch.3G einige neue Timing-Produkte angekündigt, deren Resonatoren erstmals komplett mit Hilfe einer hauseigenen Wafer-Level-Package-

Technologie (WLP) hergestellt werden. Die Basis bilden drei Quarz-Wafer, auf denen zunächst per Fotolithografie die Strukturen für die Gehäuseunterseiten, die Quarzschwinger und die Gehäuseoberseiten erzeugt werden. Anschließend werden die einzelnen Wafer passgerecht übereinander angeordnet und durch einen speziellen Montageprozess so miteinander verbunden, dass ein kombinierter Wafer mit jeweils vollständig gekapselten Resonatoren entsteht. Bevor dieser Wafer anschließend mittels Dicing zerlegt wird, erfolgen mit der von KDS entwickelten Fine-Seal-Technologie noch die Kontaktierung und eine hochwertige Versiegelung der einzelnen Gehäusekapseln.

Ein wesentlicher Vorteil des neuen Resonators liegt in seiner homogenen Struktur. Beide Gehäuseschalen und der Quarzschwinger bestehen aus Quarz. Dadurch werden sämtliche Probleme vermieden, die sich bei anderen Timing-Produkten aus den voneinander abweichenden Temperaturkoeffizienten unterschiedlicher Materialien ergeben können. Für die Arch.3G-Produkte hat dies zu Folge, dass die hohe Güte der Gehäusekapselversiegelung nicht durch Temperaturschwankungen beeinträchtigt wird.

Dadurch bleibt der Quarzschwinger dauerhaft vor Verunreinigungen geschützt, eine wesentliche Voraussetzung für eine besonders hohe Langzeitstabilität und Zuverlässigkeit. Die hierzu bei KDS derzeit laufenden Untersuchungen werden vor allem in die Spezifikationen der ebenfalls noch für dieses Jahr geplanten Automotive-Versionen der Serie Arch.3G einfließen.

Materialbeschaffung wird erleichtert

Ein interessanter Nebeneffekt des homogenen Aufbaus der Resonatoren von Arch.3G-Produkten ist darüber hinaus die Vereinfachung der Materialbeschaffung. Viele Hersteller herkömmlicher quarzgestützter Resonatoren und Oszillatoren müssen sich die Gehäuseschalen aus Keramik oder Metall zuliefern lassen, da sie nicht über die nötige Fertigungskompetenz für solche Komponenten verfügen. Bei Verwendung der WLP-Technologie kann dieser Schritt komplett entfallen. Wer einen Quarz-Wafer bearbeiten kann, ist mit dieser Technologie prinzipiell in der Lage, Resonatoren komplett mit Material aus dem eigenen Hause herzustellen. Diese Strategie beschleunigt nicht nur Fertigungsabläufe, sondern reduziert auch etwaige Risiken in der Lieferkette.

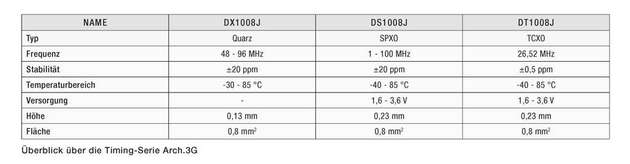

Als erste Artikel der Serie Arch.3G werden voraussichtlich ab Herbst 2018 ein Quarz, ein SPXO und ein TCXO erhältlich sein, die über besonders kleine Abmessungen verfügen. Bei einer Grundfläche von 0,8 mm2 beträgt die Bauhöhe des Oszillators lediglich 0,23 mm, die des Quarzbausteins sogar nur

0,13 mm. Damit dürfte der Quarz DX1008J aktuell der weltweit kleinste Resonator dieser Art sein. Mit diesen Eigenschaften eignen sich die neuen Bausteine vorzugsweise für die Integration in ein System in Package (SiP). Bei Bedarf können sie aber auch in herkömmlicher Weise oberflächenmontiert verarbeitet werden.

Oszillatoren ohne Oberwelle und ohne PLL

Auch für herkömmliche Resonatoren hat KDS zwischenzeitlich moderne Fertigungsverfahren entwickelt, um Produkte mit erstklassigen Spezifikationen herzustellen. Zum Beispiel lassen sich die aktuellen Schwingquarze des Herstellers etwa besonders platzsparend in ein Gehäuse einsetzen. Und sie erreichen per Grundwelle Frequenzen bis 700 MHz. Basierend auf diesen technologischen Möglichkeiten bietet das Unternehmen ein komplettes Portfolio von SPXOs, TCXOs, VCXOs, VC-TCXOs und OCXOs mit Frequenzen von 32,768 kHz bis 230 MHz (unsymmetrischer Ausgang) beziehungsweise 13,5 bis 700 MHz (symmetrischer Ausgang) und Gehäusen von 1612 bis 7050, DIL und TO92 an, die sich durch ihre besonders weiten Frequenzbereiche im jeweils vorliegenden Format auszeichnen.

Zwei Besonderheiten sorgen darüber hinaus dafür, dass diese Oszillatoren durchweg ein hochwertiges Ausgangssignal liefern. Einerseits erfolgt die Schwingungserzeugung stets mit AT-geschnittenen Grundwellenquarzen, die lediglich bei tieferen Frequenzen von Frequenzteilern unterstützt werden müssen. Andererseits verzichtet KDS ganz bewusst auf den Einsatz von PLLs und vermeidet damit erhöhte Stromaufnahmen, schlechte Rausch- beziehungsweise Jitter-Werte und einige andere Nachteile, die mit dieser Art der Frequenzaufbereitung verbunden sein können.

Was mit diesem technologischen Ansatz aktuell möglich ist, stellt KDS unter anderem mit dem Präzisions-TCXO DSB535SG unter Beweis: Der SMD-Baustein im Format 5032 unterstützt Frequenzen von 9,6 bis 40 MHz und erreicht im Temperaturintervall -10 bis 70 °C eine Stabilität von 0,1 ppm. Damit eignet er sich auch für moderne Kommunikationsanwendungen mit höchsten Anforderungen an die Frequenzstabilität.

Bei Resonatoren auf Differenzierung bedacht

Mit seinen neuen Fertigungstechnologien ist KDS auch in der Lage, leistungsfähige Quarzprodukte herzustellen. So punkten die AT-geschnittenen MHz-Resonatoren nicht nur durch ihr breites Spektrum an unterstützten SMD-Gehäusen, sondern vor allem durch ihre vergleichsweise geringe Startfrequenz für das jeweilige Format: 4,8 MHz bei SMD-49, 7 MHz bei 5032, 7,9 MHz bei 3225, 12 MHz bei 2520, 20 MHz bei 2016, 24 MHz bei 1612 und 32 MHz bei 1210.

Die Tuning-Forke-Quarze für 16,768 kHz werden in besonders schmalen SMD-Gehäusen – 1210 bis 3215 und in der Sondergröße 8 x 3,8 mm2 – sowie in zwei zylindrischen THT-Gehäusen mit Durchmessern von 2 mm und 3 mm angeboten. Ein besonders breites Einsatzspektrum deckt der für Frequenzen von 7,9 bis 64 MHz ausgelegte Quarz DSX321G ab. Die Höhe des verwendeten SMD-Gehäuses 3225 variiert dabei zwischen 0,85 mm (bis 12 MHz) und 0,75 mm (ab

12 MHz).

Neben aller Innovationsfreude haben bei KDS die Qualität und Zuverlässigkeit der Produkte einen besonders hohen Stellenwert. So verfügt das Unternehmen nicht nur über ausgefeilte Kontrollstrategien, modernes Testequipment und eine ISO/TS-16949-Zertifizierung. Im Gegensatz zu vielen anderen Herstellern wird der überwiegende Teil der Resonatoren und Oszillatoren grundsätzlich in Übereinstimmung mit den Vorgaben der Normen AEC-Q200 und AEC-Q100 hergestellt. Der Anwender erhält also selbst dann ein sorgfältig gefertigtes Produkt, wenn er sich nicht explizit für einen Artikel mit einer Automotive-Spezifikation entschieden hat.

Um trotz der Produktvielfalt ein hohes Maß an Versorgungssicherheit zu gewährleisten, hat KDS seine Produktion auf zurzeit zehn Fertigungsstätten in Japan, Taiwan, Indonesien, Thailand und China verteilt. Dabei hält das Unternehmen für jedes wichtige Produktsegment mindestens zwei Standorte vor, einen davon in Japan und einen weiteren auf einem anderen Inselstaat oder auf dem asiatischen Festland. Diese Strategie ist nicht nur eine sinnvolle Antwort auf das erhebliche Erdbebenrisiko in Japan, sie bietet auch die Voraussetzungen für eine sehr flexible Fertigung. Kleinere Einheiten können schnell auf wechselnde Markterfordernisse reagieren und tragen damit dazu bei, dass es bei hoher Nachfrage nicht zu einer Allokation kommt.

.jpg)

.jpg)