Mithilfe der Methode hat das Team als ersten Prototyp eine Unterarmschiene produziert, die sich an die Trägerin oder den Träger anpasst und die für medizinische Anwendungen weiterentwickelt werden kann.

Das Verfahren ist in einer Zusammenarbeit von Tiffany Cheng und Prof. Dr. Achim Menges vom Institut für computerbasiertes Entwerfen (ICD) und dem Exzellenzcluster Integratives und computerbasiertes Planen und Bauen für die Architektur (IntCDC) der Universität Stuttgart sowie Prof. Dr. Thomas Speck von der Plant Biomechanics Group und dem Exzellenzcluster Living, Adaptive and Energy-autonomous Materials Systems (livMatS) der Universität Freiburg entstanden. Ihre Ergebnisse präsentieren die Forschenden in der Fachzeitschrift Advanced Science.

4D-Druck gibt Formänderungen vor

Der 3D-Druck hat sich als Fertigungsverfahren für eine Vielzahl von Anwendungen etabliert. Mit ihm lassen sich auch intelligente Materialien und Materialsysteme erzeugen, die nach dem Druck noch beweglich sind und mittels eines äußeren Stimulus wie Licht, Temperatur oder Feuchtigkeit selbstständig ihre Form verändern.

Dieser so genannte 4D-Druck, mit dem sich eine durch einen Reiz ausgelöste Formänderung vorgeben lässt, erweitert das Anwendungspotenzial der Systeme immens. Möglich sind solche Formveränderungen durch die chemische Zusammensetzung der Materialien, die aus Stimuli-responsiven Polymeren bestehen. Allerdings sind die Drucker und Ausgangsstoffe, mit denen solche Materialien bisher produziert werden, meist hochspezialisierte und teure Sonderanfertigungen.

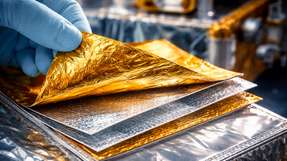

Mit handelsüblichen 3D-Druckern lassen sich Materialien herstellen, die auf Änderungen der Luftfeuchtigkeit reagieren. Sie bestehen aus einer quellenden und einer stabilisierenden Schicht. Aufgrund ihres Aufbaus können diese Materialysteme sowohl Formveränderungen des Gesamtsystems als auch einzelner Teile durchlaufen.

Die Forschenden der Universitäten Freiburg und Stuttgart kombinierten zwei reaktive Materialsysteme und konnte so einen komplexen Bewegungsmechanismus realisieren: Eine gewundene Struktur, die sich durch das Aufklappen von Drucktaschen fester zieht und die sich von selbst wieder lösen kann, wenn die Drucktaschen einklappen und die gewundene Struktur in einen offenen Zustand zurückkehrt.

Natürliche Bewegungsmechanismen auf Materialsystem übertragen

Für das neue Verfahren haben sich die Wissenschaftler einen Mechanismus aus der Natur zunutze gemacht: Die Luftkartoffel klettert an Bäumen hinauf, indem sie selbst Druckkraft gegen den Stamm der Wirtpflanze aufbringt. Hierfür windet sich die Pflanze zunächst lose um einen Baumstamm, um dann Nebenblätter, so genannte Stipulae, auszutreiben, die den Abstand zwischen der Kletterpflanze und dem Stamm der Wirtspflanze vergrößern.

Dabei wird der windende Stamm der Luftkartoffel unter Spannung gesetzt. Um diese Mechanismen nachzuahmen, haben die Forschenden das Materialsystem modular aufgebaut: Seine Schichten sind so strukturiert, dass es sich in verschiedene Richtungen und in unterschiedlichen Graden biegen kann und sich so schraubig windet und eine Helix-Struktur bildet. Taschen auf der Oberfläche sorgen dafür, dass die Helix nach außen gedrückt wird und unter Spannung gerät, woraufhin sich das gesamte Materialsystem zusammenzieht.

„Bisher ist unser Verfahren noch begrenzt auf vorhandene Ausgangsmaterialien, die auf Feuchtigkeit reagieren“, sagt Achim Menges. „Wir hoffen“, ergänzt Thomas Speck, „dass künftig auch preiswerte Materialien für den 3D-Druck verfügbar sein werden, die auf andere Stimuli reagieren und die für unser Verfahren ebenfalls zum Einsatz kommen können.“