Aufgrund der Elektrifizierung von Fahrzeugen erwarten Kundinnen und Kunden mehr Funktionen in den Bereichen Sicherheit, Komfort, Unterhaltung, Produktivität, Bequemlichkeit und Nachhaltigkeit. Um diese Anforderungen zu erfüllen, werden neue Lösungen von OEMs und Tier-1-Zulieferern benötigt. Eine der Herausforderungen ist der steigende Stromverbrauch durch den Einbau von mehr Hardware in das Fahrzeug. Eine sinnvolle Lösung besteht darin, die Energiemanagementfunktionen bereits in der frühen Designphase zu berücksichtigen. Dieser Artikel beschreibt Stromversorgungstechniken für Automobil-Displaysysteme.

Displaysystem für Kraftfahrzeuge

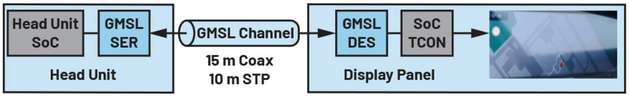

Abbildung 1 zeigt ein vereinfachtes Automobil-Displaysystem, das aus einer Haupteinheit, einem Display-Panel und abgeschirmten verdrillten Aderpaaren (Shielded Twisted Pair, STP) oder Koaxialkabeln besteht. Die Haupteinheit im Fahrzeug, auch Infotainment-System genannt, ist die zentrale Steuerschnittstelle für Audio-, Unterhaltungs-, Navigations- und Konnektivitätsfunktionen. Fortschrittliche Mensch-Maschine-Schnittstellen wie präzise Spracherkennung, reaktionsschnelle Touchscreens und ausgefeilte Gestensteuerung sind in modernen Fahrzeugen mittlerweile Standard.

Im Inneren des Display-Panels dient der Timing Controller (TCON) als Schnittstelle zwischen dem Video- oder Bildstrom und dem Anzeigemuster. Die Verbindung zwischen der Haupteinheit und dem TCON wird durch ein Paar Serializer (SER) und Deserializer (DES) Chips hergestellt, die eine schnelle Chip-zu-Chip-Kommunikation über bis zu 10 m lange abgeschirmte STP- oder 15 m lange Koaxialkabel ermöglichen. Für ein 45 bis 60 Zoll großes Display mit einer Auflösung von 7680 × 2160 Pixeln und einer Bildschirmdiagonale von „Säule zu Säule“ muss die Datenübertragung eine Nutzlast von bis zu 28 Gbit/s erreichen.

Stromversorgung für TFT-LCD-Displays

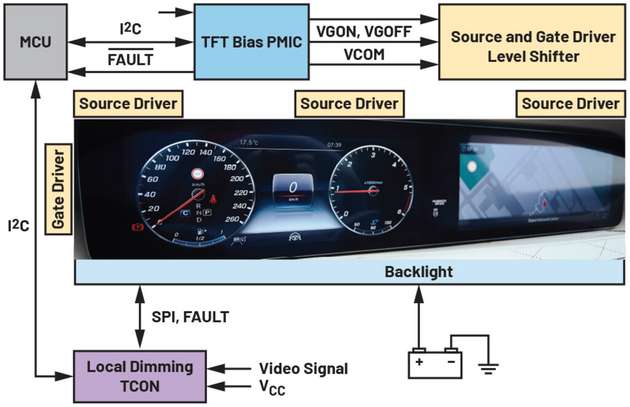

Die Abbildung 2 zeigt als Beispiel eines TFT-LCD-Displays. Das gesamte Display-Panel-System besteht aus einem TCON, einem Microcontroller (MCU), einem LED-Panel (Hintergrundbeleuchtung) und einem TFT-Bias-PMIC.

Hintergrundbeleuchtung

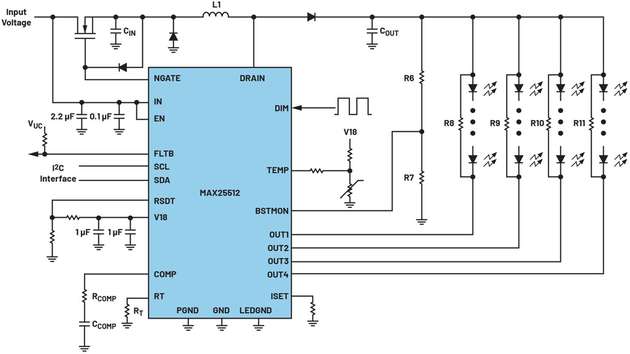

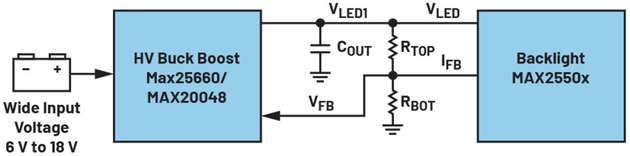

Die Techniken zur Stromversorgung der Hintergrundbeleuchtung lassen sich in zwei gängige Typen einteilen: Randbeleuchtung und direkte Hintergrundbeleuchtung, wie in Abbildung 3 dargestellt. Randbeleuchtung ist die konventionelle Methode zur Stromversorgung der Hintergrundbeleuchtung, bei der LEDs am Rand des Display-Panels angeordnet sind. In der Regel werden hierbei vier bis acht LED-Stränge verwendet. Die Methode zur Steuerung der Helligkeit der LED-Stränge wird als „Global Dimming“ bezeichnet, bei dem die gesamte Hintergrundbeleuchtung oder ein bestimmter LED-Strang gedimmt wird. Wie in Abbildung 4 dargestellt, werden die LED-Stränge über einen Aufwärtswandler mit Strom versorgt. Die Dimmfunktion kann über eine externe Pulsweitenmodulation (PWM) oder ein internes 18-Bit-Register T_ON ausgeführt werden. Der MAX25512 unterstützt auch hybrides Dimmen, das analoges und PWM-Dimming kombiniert. Das Dimmverhältnis bei einer Dimmfrequenz von 200 Hz beträgt 16,667:1. Mit hybridem Dimmen lässt es sich auf 33,333:1 verdoppeln.

In einer Hintergrundbeleuchtung (Abbildung 3) sind die Mini-LEDs gleichmäßig auf der LED-Matrix verteilt, wo sie sich direkt hinter dem LCD-Panel befinden. Die Helligkeit jeder Mini-LED kann individuell und dynamisch gesteuert werden, um sich an den Bildinhalt anzupassen. Diese Dimmmethode wird als lokales Dimmen bezeichnet und verbessert die Kontrastverhältnisse. Im Vergleich zur Randbeleuchtung verbraucht die direkte Hintergrundbeleuchtung weniger Strom. Wenn dunkle Bildinhalte angezeigt werden, kann die direkte Hintergrundbeleuchtung die LEDs in den dunklen Bildbereichen ausschalten. Außerdem kann sie den Lichtverlust bei der Anzeige dunkler Bildinhalte verringern.

Die Displaygröße, Auflösung und Helligkeit hängen bei der Randbeleuchtung von der Anzahl der LED-Stränge und LEDs pro Strang ab. Bei der direkten Hintergrundbeleuchtung werden die großen Abmessungen, die hohe Auflösung und das Kontrastverhältnis des Display-Panels durch die LED-Zonen erreicht. Abbildung 5 veranschaulicht die Konfiguration von einer LED in Reihe und zwei parallelen LEDs (1S2P). Der Treiber und die Anforderungen für die Hintergrundbeleuchtung bestimmen die LED-Konfiguration, zum Beispiel 1S2P oder 2S1P. VLED ist für die LED-Durchlassspannung vorgesehen und VSINK ist die Spannung, die den gewünschten Konstantstrom für die LEDs aufrechterhält.

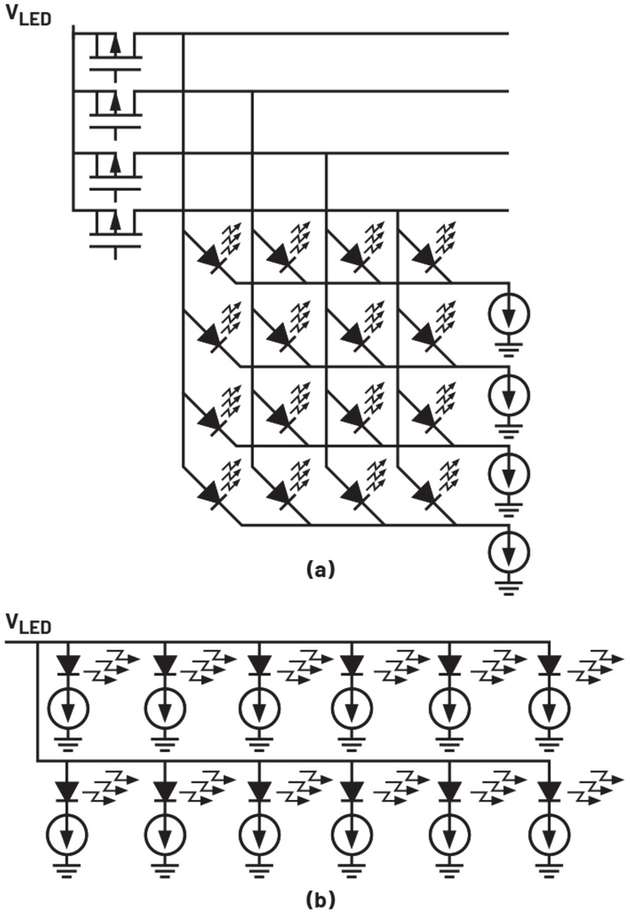

Die beiden verschiedenen LED-Treiber für Local Dimming sind in Abbildung 6 dargestellt. Der Matrix-LED-Treiber verwendet Zeitmultiplexverfahren. Wie Abbildung 6a zeigt, teilen sich vier LEDs dieselbe Stromquelle mit vier P-Kanal-MOSFETs (PMOS). Die LEDs im Direkt-LED-Treiber werden von derselben VLED und derselben individuellen Stromquelle gespeist, wie man Abbildung 6b entnehmen kann. Es kann sein, dass der Direkt-LED-Treiber eine höhere Stromtreiberleistung hat als der Matrix-LED-Treiber. Es ist möglich, mit weniger Matrix-LED-Treibern die gleiche Anzahl von LED-Zonen anzusteuern als mit dem Direkt-LED-Treiber.

Der MAX2550x ist ein Matrix-LED-Treiber, der den PMOS integriert, und VLED kann mit 14 V betrieben werden. Somit kann er bis zu vier LEDs in Reihe (4S1P) in einer Zone unterstützen. Der interne PMOS verbessert die Stromschleife für eine bessere EMI-Leistung und eliminiert Geisterbilder. Darüber hinaus reduziert er die Komplexität und Größe des Systems durch die interne Steuerung des PMOS.

Der MAX2550x verfügt zudem über eine Rückkopplungsregelung. Die Durchlassspannung der LEDs fällt mit steigender Sperrschichttemperatur monoton ab. Wenn der VLED über den gesamten Betriebstemperaturbereich variiert, steigt die VSINK-Spannung, was insbesondere unter 85 °C zu einer höheren Verlustleistung führt. Die Rückkopplung optimiert die VSINK-Spannung durch Anpassung der VLED. Idealerweise ist VLED die Summe aus der LED-Durchlassspannung und VSINK. Wie in Abbildung 7 dargestellt, senkt die Rückkopplungsregelung (FB) im MAX2550x-Treiber den Strom für die Hintergrundbeleuchtung und erhöht die VLED, wenn die VSINK-Spannung bei einem niedrigeren Wert liegt.

Sowohl der Matrix-LED-Treiber MAX2550x als auch der Direkt-LED-Treiber MAX21610 verfügen über eine Punktkorrekturfunktion. Die LED-Punktkalibrierung ist eine pixelgenaue Korrekturtechnologie für LED-Hintergrundbeleuchtungsdisplays. Sie kalibriert die einzelnen LED-Ausgänge auf die gleiche Helligkeit. Um eine gleichmäßige Anzeige mit einheitlicher Farbe und Helligkeit zu erzielen, verfügt der MAX2550x über zwei Methoden zur Einstellung des individuellen LED-Stroms: Jede LED-Zone hat eine individuelle 5-Bit-Stromeinstellung und eine individuelle 17-Bit-PWM-Einstellung. Die 5-Bit-Stromeinstellung kann für die Kalibrierung der Helligkeit jeder einzelnen LED zum Einsatz kommen, während die 17-Bit-PWM-Einstellung als globale Einstellung verwendet werden kann, wenn alle LED-Zonen die gleiche Helligkeitseinstellung haben.

Darüber hinaus kann der MAX2550x eine Kontrollanzeige realisieren, die durch ein leuchtendes Symbol, zum Beispiel für niedrigen Kraftstoffstand/Ladezustand, auf Fehlfunktionen des Betriebssystems hinweist. Mit spezifischen Strom- und PWM-Einstellungen kann der Spitzenstrom des MAX2550x über die SCALE_SEL-Register erhöht werden.

TFT Bias

Display-Panels mit einer Größe von mehr als 6 Zoll und höheren Auflösungen erfordern externe Stromkreise für die TFT Bias. Bei kleineren Display-Panels ist der Stromkreis in das Glas integriert. Die Versorgungsspannung beträgt in der Regel 3,3 V und 5 V. Darüber hinaus wird die 5-V-Schiene meist in Display-Panels für Kraftfahrzeuge verwendet, um eine zuverlässige und robuste Lebensdauer zu gewährleisten.

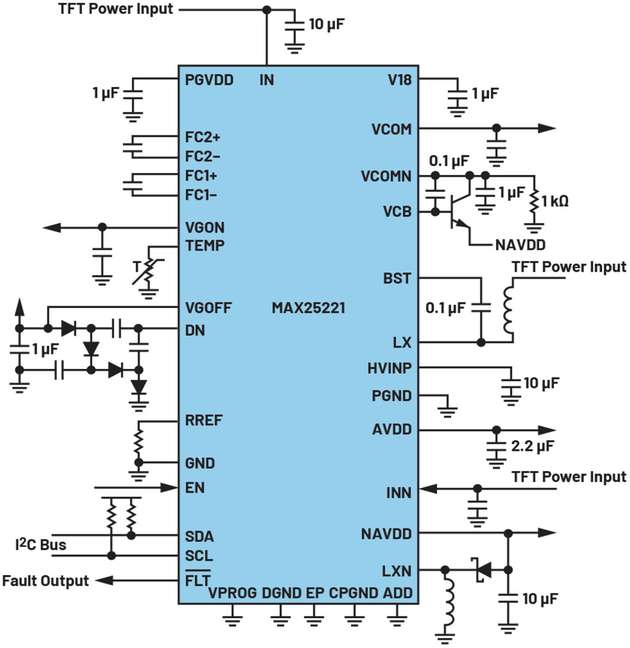

Wie in Abbildung 8 dargestellt, versorgt ein integrierter TFT-Stromkreis (MAX25221) den Quelltreiber (auch Spaltentreiber genannt) mit AVDD und NAVDD, die von einem Aufwärtswandler geliefert werden. Der Gate-Treiber (auch als Zeilentreiber bezeichnet) wird mit VGH und VGL versorgt, die von zwei separaten Ladungspumpen erzeugt werden. Dieser Schaltkreis integriert auch VCOM und die VCOM-Temperaturkompensation.

Die Zielspannungen für Spaltentreiber, Zeilentreiber, VCOM und Ein-/Ausschaltsequenz können programmiert und in einem nichtflüchtigen Speicher gesichert werden. Diese Funktion garantiert eine Referenz-Backplane-Spannung für TFT-LCDs, die für verschiedene Panels abgestimmt werden kann, was Display-Aberrationen reduziert und die Robustheit des Systems verbessert.

OLED- und Micro-LED-Treiber

Im Vergleich zwischen OLED-/Micro-LED- und LCD-Displays ist die Stromversorgungsschaltung ähnlich, die den TFT Bias PMIC und die OLED-/Micro-LED-Stromversorgung umfasst. Heutzutage ist die Technologie der OLED-Displays in der Unterhaltungselektronik ausgereifter. Ein PMIC mit 5 V Nennleistung, der die TFT-Bias-Versorgung und die OLED-/Micro-LED-Stromversorgung kombiniert und zwei Aufwärtswandler sowie einen invertierenden Abwärts-Aufwärts-Wandler integriert, versorgt in der Regel das OLED-Display. Für OLED-/Micro-LED-Displays im Automobilbereich befindet sich der Leistungs-PMIC noch in der Entwicklung. Der Strombedarf von OLED-/Micro-LEDs in Automobildisplays ist aufgrund der großen Abmessungen höher als in der Unterhaltungselektronik. Zudem sind für TFT Bias PMICs mehr Referenzspannungen erforderlich.

Fazit

Die Displaytechnologie entwickelt sich mit dem Aufkommen neuer Displaytypen wie OLED und Micro-LED rasant weiter. Sie benötigen fortschrittlichere Pixeltreiber und TFT Bias PMICs, um eine optimale Leistung zu erzielen. Da LED-Treiber und TFT PMICs immer effizienter, leistungsfähiger, intelligenter und kühler werden, können sie die Anforderungen dieser neuen Displaytechnologien besser erfüllen.