Ölfreie, hochreine Druckluft wird von der Industrie zunehmend gefordert. Im Chemie- oder Pharmabereich sowie der Textil- oder Lebensmittelwirtschaft setzt man an vielen Stellen nur noch ölfreie Geräte ein, nutzt die hochreine Luft zum Beispiel, um PET-Flaschen auszublasen. Doch dass im Verdichtungsprozess kein Öl nachweisbar ist, bedeutet nicht unbedingt, dass es nicht an anderer Stelle in der Maschine zum Einsatz kommt. Lutz Knoke, Produktmanager bei Boge Kompressoren: „Auf der Suche nach dem optimalen Kompressor haben wir festgestellt, dass ölfreie Maschinen – auch unsere eigenen – immer noch ein Ölsystem haben und große Mengen Öl fließen. Eigentlich absurd.“ Wie müsste ein komplett ölfreier Kompressor beschaffen sein?

Konsequentes Umdenken als Ziel

Für die Entwicklung einer neuen Generation Turbokompressoren nahm man sich beim Bielefelder Kompressorspezialisten konsequentes Umdenken vor. Dabei stand schnell das Getriebe zur Disposition, über das alle Kompressoren verfügen, um mehrstufig verdichten zu können.

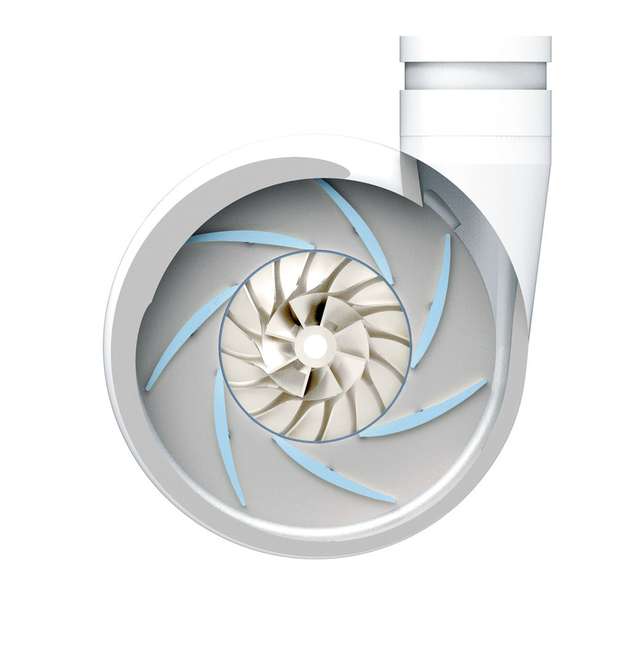

Doch Getriebe kommen bekanntermaßen ohne Schmiermittel nicht aus. „Wir haben das Getriebe durch Permanent-Magnet-Motoren ersetzt,“, erklärt Lutz Knoke. Der erste Motor treibt zwei Impeller für die ersten beiden Verdichtungsstufen an, der zweite Motor ist ausschließlich für die dritte Stufe zuständig.

Eine Herausforderung stellten auch Lagerungen für drehende Teile dar, die in der Regel ölbehaftet sind. Lager einfach wegzulassen war natürlich undenkbar. „Hier mussten wir völlig neue Wege gehen“, sagt Knoke. „Als einzige Alternative erschienen uns Druckluftlager, bei denen die Welle schon ab einer geringen Drehzahl auf dem Luftlager schwebt.“ Dadurch ergeben sich – abgesehen von einer minimalen Luftreibung – kaum noch Widerstände. Druckluftlager kamen bis dahin schon in anderen Bereichen wie der Luftfahrt zum Einsatz, es handelte sich also um eine erprobte Technik. Jedoch war es Neuland, sie für Kompressoren zu adaptieren.

Klein, leicht, leise

Durch die Verwendung von Luftlagern ließen sich die Turbokompressoren der High-Speed-Turbo-Baureihe kompakt konstruieren – man brauchte schließlich keinen Bauraum für Lager. Anders als beispielsweise Magnetlager, die aufwendige Elektronik, gepufferte Spannungsversorgung und Hilfsenergie erforderten, laufen Luftlager rein mechanisch. „Durch die Kompaktheit im Aufbau erreichen wir 50 Prozent Platzersparnis gegenüber vergleichbaren ölfreien Schraubenkompressoren“, erläutert Lutz Knoke und fasst zusammen: „Die Dinger sind nur noch halb so groß.“ Und das 55 kW-Modell, das 7,97 m³ Luft/min liefert, ist derzeit gar der einzige Turbokompressor mit 55 kW auf dem Markt.

Der HST 55 arbeitet mit einem Schallpegel von 63 dB (A) auch ungewöhnlich geräuscharm – er ist damit mindestens 10 dB (A) leiser als vergleichbare ölfreie Maschinen mit Schraubenverdichtern. „Sie können sich neben eine voll laufende Maschine stellen und sich in normaler Lautstärke unterhalten“, sagt Lutz Knoke. Vor allem aber rechne sich das Prinzip der Ölfreiheit in konkreten Zahlen: Rund 30 Prozent liegt laut Boge die Total Cost of Ownership unter ölfreien Referenzmodellen. Sparen ließe sich neben den Kapitalkosten insbesondere in Sachen Energie und Service.

Steuerungsdaten online

Einerseits fällt mit dem Ölsystem einiges an Wartungsbedarf weg, andererseits kommen die die drei Modelle der Reihe ohne Hilfsenergien aus. Im Leerlaufbetrieb liegt der Energiebedarf beispielsweise bei unter 1,9 Prozent der Nennleistung. Optimiert wird die Effizienz auch über eine intelligente Steuerung. „Jede Maschine der HST-Reihe ist frequenzgeregelt und passt sich den Bedarfen der Produktion flexibel an“, erläutert Lutz Knoke.

Ganz im Sinne einer Industrie 4.0 regelt die Steuerung nach außen und innen hin. Beispielsweise stimmt sie die Geschwindigkeit der Permanent-Magnet-Motoren aufeinander ab, relevante Werte werden über ein Bussystem an die Steuerung oder Monitoring-Systeme weitergegeben. Mit der entsprechenden Zugangsberechtigung lassen sich Daten aus den Kompressoren auch online verfolgen.

„Wir sind uns sicher, dass die Baureihe den Markt verändern wird“, unterstreicht Lutz Knoke den hohen Stellenwert, den die Linie für das Unternehmen hat. Bereits über Jahre erfolgreich laufende Anwendungen in unterschiedlichsten Branchen haben Boge einiges an positivem Feedback eingebracht. Auch bei der offiziellen Vorstellung auf der Hannover Messe reagierten Unternehmen gespannt auf die neue Technologie und bereits entsprechend geordert.

Bei Boge arbeitet man währenddessen an der Ausweitung der Baureihe, die neben neuen Modellen auch andere Anwendungsbereiche mit sich bringen soll. „Wir stehen noch ganz am Anfang einer Entwicklung“, sagt Lutz Knoke. Wie sehr die High-Speed-Turbo-Reihe den Markt in der nächsten Zeit aufwirbeln wird, bleibt abzuwarten.