Eine neue Lösung soll die bisherigen Grenzen der Miniaturisierung verschieben: der Elektronen-Multistrahl-Maskenschreiber, entwickelt vom Wiener Unternehmen IMS Nanofabrication. Das Schlüsselbauelement für dieses Gerät kommt aus dem Fraunhofer-Institut für Siliziumtechnologie ISIT.

„Ließen sich auf den Chips bisher nur Strukturen von knapp unter 10 nm Größe realisieren – ein Atom ist 0,1 nm groß –, so rücken mit dem neuen Herstellungsverfahren Strukturen von 7 nm und weniger ins Reich des Machbaren“, sagt Martin Witt vom Fraunhofer ISIT. Das soll im weltweiten Vergleich unerreicht sein: Der Elektronen-Multistrahl-Maskenschreiber ist damit die derzeit einzige Technologie, die eine weitere Miniaturisierung von Chips ermöglicht.

Mit der Aussage, dass „IMS Nanofabrication mit dieser Technologie ihre marktführende Stellung erreichen konnte“, lobt auch die Jury des Joseph-von-Fraunhofer-Preises 2021 das österreichische Unternehmen und ehrt Michael Kampmann und Martin Witt vom Fraunhofer ISIT sowie Dr. Jacqueline Atanelov von der IMS mit dieser Auszeichnung.

Vergleich zur herkömmlichen Chipherstellung

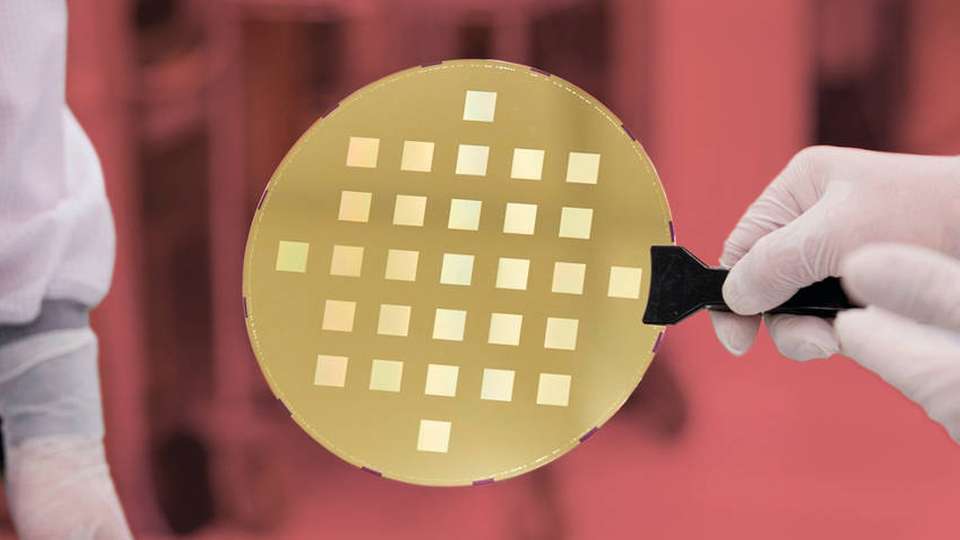

Bei der herkömmlichen Produktion von Mikrochips wird eine Scheibe aus Silizium gleichmäßig mit Fotolack bedeckt, dieser über Licht gezielt ausgehärtet und daraufhin die nicht ausgehärteten Bereiche entfernt sowie das Silizium an den freiliegenden Stellen bearbeitet. Anschließend wird auch der ausgehärtete Teil des Fotolacks entfernt; das Prozedere startet dann von vorn. Auf diese Weise entsteht der Chip Schicht für Schicht – bei komplexen Chips sind bis zu 70 Belichtungsschritte nötig.

Um das Licht gezielt dorthin zu lenken, wo der Fotolack aushärten soll, und die anderen Bereiche im Dunkeln zu lassen, werden verschiedene Masken verwendet. Diese werden ähnlich hergestellt wie die Chips, doch kommt hier zum Aushärten des Fotolacks ein Elektronenstrahl zum Einsatz.

Der wesentliche Unterschied des neuen Verfahrens zur bisherigen Chipherstellung: „Statt die Maskenstrukturen auf dem elektronenempfindlichen Lack mit einem einzigen Strahl zu schreiben, verwenden wir 512 x 512 Strahlen, also über 262.000 Strahlen“, erklärt Kampmann. Möglich macht das ein Micro-Electro-Mechanical-System-Schaltelement aus dem Fraunhofer ISIT, welches quasi das Herzstück des neuen Multistrahl-Maskenschreibers bildet.

Vereinfacht gesagt gleicht dieses Mikrosystem-Schaltelement einer Membran mit rund 262.000 Öffnungen, durch die Elektronenstrahlen hindurch können. Diese laufen jedoch nicht parallel wie Wasserstrahlen aus einem Duschkopf, sondern lassen sich über spezielle Steuerelektroden einzeln ansteuern und ablenken.

Außer Konkurrenz

„Mit dem Elektronen-Multistrahl-Maskenschreiber können wir komplexe Strukturen in hoher Qualität und Auflösung innerhalb weniger Stunden erzeugen“, ergänzt Atanelov. Damit soll der neuartige Elektronen-Multistrahl-Maskenschreiber derzeit konkurrenzlos sein. Entsprechend groß ist die Nachfrage am Markt: IMS erzielt mit den Geräten einen Jahresumsatz von 400 Millionen US-Dollar.

Das macht sich auch am Fraunhofer ISIT bemerkbar: Die Industrieumsätze übersteigen eine Million Euro pro Jahr deutlich. Die Technologie ermöglicht somit nicht nur eine weitere Miniaturisierung, sondern geht auch mit wirtschaftlichem Erfolg einher.