Mit Hochdruck arbeitet der Hersteller von Greifsystemen und Spanntechnik Schunk an der Zähmung des Greifers für kollaborative Szenarien. Das betrifft auch den Bereich der Fertigung. Vor allem monotone Tätigkeiten wie die Be- und Entladung von Werkzeugmaschinen werden nach Ansicht der Spezialisten sukzessive durch kollaborierende Systeme ersetzt. Während die Mitarbeiter für das Management mehrerer Maschinen sowie der Roh- und Fertigteile zuständig sind, übernehmen kollaborierende Roboter die Beladung.

Im Gegensatz zu klassischen Automationslösungen mit Roboter und Schutzzaun, bleibt die Werkzeugmaschine bei einem solchen kollaborativen Ansatz jederzeit frei zugänglich. So können Einzelaufträge und Kleinserien auch weiterhin individuell vom Mitarbeiter umgesetzt werden. Ein weiteres Anwendungsfeld kollaborativer Systeme ist die Handhabung von Werkstücken in gesundheitsgefährdenden Bereichen, wie etwa der Röntgenprüfung von Alugussteilen. Hier kann die unmittelbare Handhabung im Strahlungsbereich der Röntgenanlage vom Co-act Greifer übernommen werden, bevor dieser das Bauteil zur individuellen Nachbearbeitung an den Mitarbeiter übergibt.

Greifer mit DGUV-Siegel

Vor allem dort, wo eine Vollautomatisierung wirtschaftlich nur schwer umsetzbar ist, wird es nach Ansicht von Schunk künftig üblich sein, Teilprozesse herauszulösen und sie zwischen Mensch und Roboter aufzuteilen. Dies betrifft insbesondere Anwendungen, bei denen die Stückzahl für vollautomatisierte Lösungen zu gering und für manuelle Tätigkeit zu groß ist beziehungsweise umgekehrt die Teilevarianz für eine manuelle Tätigkeit zu gering und für eine vollautomatisierte Lösung zu groß. MRK-Lösungen bringen in solchen Szenarien entscheidende Vorteile: Sie steigern die Produktivität, ermöglichen eine hohe Flexibilität und entlasten die Mitarbeiter von bislang nicht automatisierbaren oder ergonomisch ungünstigen manuellen Arbeitsschritten. Zudem senken sie die Gefahr von Verletzungen und sie sichern bei reproduzierbaren Prozessen eine konstante Qualität unabhängig von der Tagesform des Bedieners.

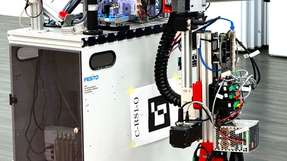

Angelehnt an die zugrundeliegenden Normen und Richtlinien hat Schunk drei zentrale Prinzipien für MRK-Greifer definiert: Erstens, ein Greifer verletzt nie beim Greifen. Zweitens, ein Greifer erkennt immer den Kontakt des Menschen und drittens, ein Greifer verliert nie das Werkstück. Hierfür nutzt Schunk je nach Anwendung ein Zusammenspiel unterschiedlicher Technologien und Komponenten: In der Basisversion, bei den sogenannten inhärenten MRK-Greifern, zählt dazu eine Greifkraftbegrenzung, die in einer Gefahrensituation aktiviert wird und die Greifkraft auf 140 N limitiert. Zusätzlich minimiert ein MRK-gerechtes Design mit abgerundeten Ecken und Kanten das Verletzungsrisiko.

Darüber hinaus werden sich Schunk Co-act Greifer künftig mit zusätzlichen Features ausstatten lassen: Sichere Antriebe gewährleisten, dass gerade schwere Teile auch bei einem Not-Stopp zuverlässig gehalten werden. Eine Umfeldsensorik überwacht permanent die Umgebung des Greifers. Intelligente Software wertet Sensorsignale aus und verarbeitet sie. Grundlage der Co-act Reihe ist die Sicherheitsrichtlinie für Industrieroboter DIN EN ISO 10218. Auch die Aspekte der künftigen DIN EN ISO 20218 sind bereits berücksichtigt. Neben der Schunk SVH 5-Fingerhand, die von der Deutschen Gesetzlichen Unfallversicherung DGUV bereits für den kollaborierenden Betrieb zertifiziert und zugelassen ist, wird bei weiteren Co-act Greifern die Zertifizierung voraussichtlich noch 2017 abgeschlossen.

Sensorische Aura

Was in der Spitze möglich sein wird, zeigt Schunk mit dem Co-act Greifer JL1, dem ersten kollaborativen Greifer, der unmittelbar mit dem Menschen interagiert und kommuniziert. Mithilfe einer sensorischen Aura sowie einer künstlichen Intelligenz, die vollständig in den Greifer integriert wurde, ist der Co-act Greifer JL1 in der Lage, permanent Informationen über das gegriffene Bauteil sowie über das Umfeld zu erfassen, diese zu verarbeiten und situationsabhängig adäquate Reaktionen auszuführen. Hierfür ist der Greifer mit einer speziellen Kinematik ausgestattet, die sowohl einen Parallel- als auch einen Winkelgriff ermöglicht. So können flexibel unterschiedlichste Teile im Wechsel gehandhabt werden. Dabei überwachen taktile Sensoren in den Fingern, dass die Teile zuverlässig gegriffen sind und sensible Teile nicht beschädigt werden.

Mithilfe eigens entwickelter Greifstrategien stimmt der feinfühlige Greifer sein Verhalten in Echtzeit darauf ab, ob das vorgesehene Bauteil oder womöglich eine menschliche Hand gegriffen wird. Ein Touch-Screen sowie integrierte LED-Panel ermöglichen die Kommunikation und die intuitive Interaktion mit dem Menschen.

Über OPC UA ist der Greifer darüber hinaus in der Lage, mit dem Roboter sowie mit der übergeordneten Anlagensteuerung zu kommunizieren.