Der Feldbus für die Prozessautomation zeichnet sich durch seine Robustheit gegen externe Einflüsse aus. Einzeln betrachtet, sind sie für den Feldbus jedoch ohne Einfluss. Sie können durch heutige Diagnosewerkzeuge leicht erkannt werden (Kasten S. 162). Typische und "gemeine" Fehler der Installation hingegen treten zwar seltener auf, bedrohen dafür aber die Stabilität der Kommunikation eines ganzen Segments. Sie sind durch kurzzeitiges, dynamisches Auftreten oder durch sehr langsame, langfristige Veränderungen charakterisiert. Aus heutiger Sicht sind sie schwer zu detektieren beziehungsweise die Ursache ist schwer zu lokalisieren.

Gefahrenpotenzial für die Installation

Feldgeräte übertragen Datensignale durch Variation des Laststroms mit hoher Flankensteilheit. Fehler und Defekte weisen häufig ebenfalls eine hohe Flankensteilheit auf und überlagern die physikalische Übertragung des Telegramms teilweise mit einem Mehrfachen des Signalpegels. Das Telegramm wird auf Grund unlesbarer Bits verworfen und muss wiederholt werden. Einzelne Wiederholungen sind unkritisch und werden durch das Übertragungsprotokoll aufgefangen. Ein gehäuftes Auftreten einer einzelnen Störung kann die Kommunikation mehrerer Feldgeräte betreffen. Die schnelle Abschaltung des betroffenen Ausgangs muss die negative Rückwirkung auf das restliche Segment verhindern, solange die Ursache besteht. Die folgenden Szenarien sind typische Manipulationen des elektrischen Signals, die hauptsächlich am Ausgang des Feldverteilers auftreten:

�?� Kurzschluss - ein kurzschließendes Prellen entsteht, wenn ein Kabel durch ein Metallgehäuse oder die Verschraubung gezogen wird. Diese sehr kurzzeitigen harten Kurzschlüsse weisen steile Flanken auf, die zeitgleich auftretende Telegramme stören. Der Segment Protector schaltet ab, bevor die Kommunikation nachhaltig beeinträchtigt wird.

�?� Lose Kontaktierung - ein Prellen, gekennzeichnet durch Öffnen und Schließen des Stromkreises zum Feldgerät, wird unter anderem durch lose Kabelverschraubung, Kabelbruch oder kalte Lötstellen verursacht. Der Defekt tritt möglicherweise nur bei starken Erschütterungen auf, wie sie durch eine Lkw-Vorbeifahrt oder das Anlaufen eines Motors verursacht werden können, kann aber auch durch kontinuierliche Vibration zu Tage treten.

�?� Gerätestörung - verursacht durch Hardware oder Software überschreitet das Feldgerät seine zugewiesene Sendezeit oder sendet kontinuierlich pulsierende Signale im Frequenzband des Feldbusprotokolls. Datenkollisionen führen zu Kommunikationsfehlern und ultimativ zum Abschalten des Busses. Dieser Fehler wird "Jabber" genannt.

�?� Überlast - steigt der Laststrom nur allmählich (Stichwort: eindringende Feuchtigkeit), begrenzen ihn bekannte Gerätekoppler durch Erhöhung des Ausgangs-widerstands. Das Kommunikationssignal wird in beiden Richtungen begrenzt. Die Kommunikation kann besonders bei langen Kabeldistanzen beeinträchtigt werden.

Einflüsse der Umgebung

Durch starke Regenfälle oder den Einsatz von Hochdruckreinigungsgeräten kann Wasser ungewollt in den Instrumentenkopf oder den Verteilerkasten eindringen. Bleibt die Feuchtigkeit unentdeckt, altern die betroffenen Komponenten. Chemische Substanzen können den Effekt noch verstärken.

Blitzeinschläge sind äußere Einflussfaktoren, die in gefährdetem Gebiet durch Überspannungsschutz gemildert oder abgefangen werden. Die ableitende Komponente unterliegt einem Verschleiß, der von Stromstoßstärke und -anzahl abhängig ist. Für den Anwender ergeben sich zwei Konsequenzen:

�?� Die Überprüfung der Schutzfunktion ist einmal jährlich und nach jedem Blitzschlag vorgeschrieben und mit erheblichen Wartungskosten verbunden.

�?� Die Gasentladungsröhre fällt verschleißbedingt öffnend oder kurzschließend aus. Eine Vorhersage ist nicht möglich. Ein Anlagenausfall ist insbesondere bei am Trunk montierten Modulen bei einem Kurzschluss praktisch unausweichlich.

Erkannt heißt gebannt

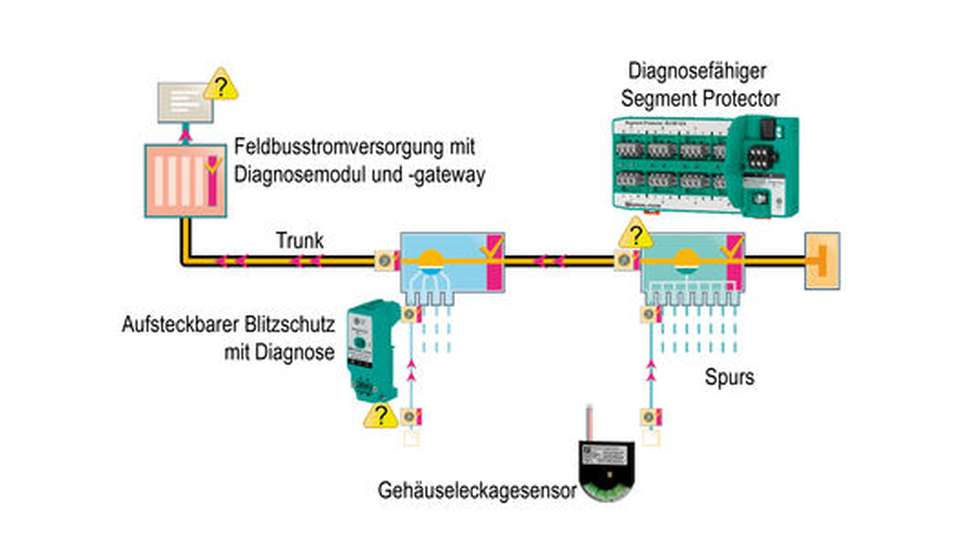

Ein in die Stromversorgung integriertes Diagnosemodul bestimmt durch Messung einer Vielzahl von elektrischen Parametern und Signalen die Qualität eines Feldbussegments. Messungen sind zum Beispiel: Versorgungsstrom und -spannung, Erdschluss, Signalpegel, Rauschen oder Jitter. Software, die das Modul unterstützt, interpretiert die Signale und übersetzt diese in für die notwendigen Instandhaltungsmaßnahmen relevante Meldungen wie "Überterminierung, die Installation auf zu viele Abschlusswiderstände prüfen". Diese Diagnosetechnologie ist nur für eine Feldbusinfrastruktur wirtschaftlich möglich.

Diagnosefähige, im Feld installierte Komponenten ergänzen die Überwachungstechnologie. Der FieldConnex Segment Protector erkennt störende elektrische Signale und schaltet den betroffenen Ausgang schnell ab. Das Segment bleibt in Betrieb, und nur das betroffene Gerät wird isoliert. Nach einer kurzen Wartezeit erfolgt automatisch ein Wiederanlauf des Ausgangs ohne manuellen Reset.

Wassersensoren melden die Benetzung ihrer Sensorkontakte über die Feldbusinfrastruktur und das Diagnosesystem. Wegen seiner kleinen Bauform kann der Wassersensor im Anschlussraum von Sensoren und Aktoren eingesetzt werden. Diagnosefähiger Blitzschutz meldet das Ende seiner Funktionsreserve über den gleichen Mechanismus. Das erspart wiederkehrende Wartungskosten und bewahrt vor Ausfällen durch defekten Blitzschutz. Alle Komponenten setzen ihre Meldung parallel über die Feldbusphysik und Advanced Diagnostics ab. Der diagnose-fähige Segment Protector erfasst die Meldungen und leitet sie über die Feldbusphysik parallel zur normalen Prozesskommunikation an das Diagnosemodul weiter. Der Ausgang beziehungsweise das betroffene Feldgerät wird in der Wartungsstation angezeigt. Die eigentliche Feldbuskommunikation bleibt unbeeinflusst - einerseits geschützt vor zusätzlichen Fehlern und andererseits, ohne Bandbreite oder Feldbusadressen an die Installationstechnik abgeben zu müssen. Alle Komponenten kommen ohne Feldbusadresse oder Konfiguration aus.

Diagnose der Feldbusphysik geht tiefer

Moderner, dynamisch agierender Schutz für die Feldbusinstallation erkennt mehr Fehler und ist in der Lage, diese zu isolieren oder zu lokalisieren. Diese innovative Technologie ermöglicht die Meldung von Diagnoseinformationen selektiv nach betroffenem Ausgang oder Feldgerät und parallel, ohne Einfluss auf die eigentliche Prozesskommunikation. Zusätzliches Engineering oder zusätzlicher Planungsaufwand fällt nicht an: Zur Übertragung wird die existierende Diagnose-infrastruktur verwendet. Dieser tiefer gehende Schutz vor typischen temporären oder elektrisch sehr dynamischen Fehlern steigert die Verfügbarkeit des Segments und damit der Prozessautomation sowie der Anlage als Ganzes. So ist die Feldbusinfrastruktur für die Übertragung sicherheitsgerichteter Signale gerüstet.