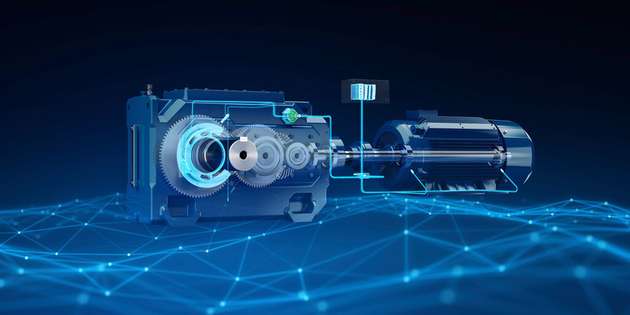

„Wir erfinden den Standard neu!“ Das waren die Worte von Andreas Evertz, CEO von Flender, bei der Vorstellung der neuen Getriebeplattform Flender One. Die Plattform wurde entwickelt, um eine möglichst breite Palette von über 100 industrieller Anwendungen abzudecken – von Pumpen über Becherwerke und Förderbänder bis hin zu Hub- und Krananlagen. Dabei verfolgt das Konzept einen maßgeschneiderten Ansatz: Anstatt ein „Einheitsgetriebe“ für alle Zwecke zu verwenden, konfiguriert der Kunde sein Flender-One-Getriebe exakt nach Bedarf. Gekauft wird nur, was wirklich benötigt wird – das spart unnötiges Material und maximiert die Effizienz.

Mehr Effizienz durch optimierte Konstruktion

Die maßgeschneiderte Plattform zahlt sich bereits in der Planungsphase aus. Statt einer zeitaufwändigen Auslegung mittels vielfacher Berechnungen genügen beim neuen digitalen Konfigurationsprozess drei Kenndaten – etwa Leistung, Drehzahl und Übersetzung –, um in wenigen Minuten ein passendes Getriebe zu konfigurieren. Passende 3D-CAD-Daten stehen unmittelbar bereit, und auch Angebote und Auftragsdaten werden digital praktisch auf Knopfdruck erstellt. Durch diese vereinfachten Prozesse verkürzt sich die Projektierungszeit dem Hersteller zufolge um bis zu 25 Prozent.

In der Produktion setzt Flender auf automatisierte Fertigungsprozesse, was zusammen mit der digitalen Auftragsgenerierung auch zu spürbar kürzeren Lieferzeiten führt.

Auch im laufenden Betrieb bringt Flender One Vorteile gegenüber herkömmlichen Getrieben. Alle Modelle der Plattform sind mit der Metaperform-Verzahnung ausgestattet, die die Verlustleistung im Vergleich zu Vorgängermodellen laut Flender um bis zu 20 Prozent senkt. Gleichzeitig erhöht sich die thermische Kapazität um 30 Prozent, was einen Betrieb unter höheren Leistungsanforderungen oder Umgebungstemperaturen ermöglicht. Die Lagerlebensdauer soll sich um bis zu 80 Prozent verbessern, was sich direkt auf die Systemzuverlässigkeit auswirkt. Diese technischen Fortschritte verkürzen die Amortisationszeit im Vergleich zu früheren Getriebeausführungen deutlich.

Intelligenz ab Werk

Alle neuen Flender-One-Getriebe werden ab Werk mit der digitalen Sensorik des AIQ-Systems ausgerüstet. Hinter der Abkürzung AIQ verbirgt sich Flenders Drive Intelligence-Portfolio, das klassische Antriebstechnik mit moderner Datenerfassung und -analyse verknüpft. Jedes Getriebe enthält einen integrierten AIQ Core-Sensor, der Drehzahl, Schwingungen, Temperaturen und weitere Betriebsdaten permanent erfasst und direkt im Getriebe auswertet. Diese Onboard-Intelligenz erlaubt eine zustandsbasierte Überwachung des Getriebes in Echtzeit. Erkennt das System Anomalien – etwa ungewöhnliche Vibrationen oder Temperaturspitzen – warnt es frühzeitig vor möglichen Störungen. Ungeplante Ausfallzeiten lassen sich so deutlich reduzieren. Statt starrer Wartungsintervalle nach Kalender ermöglichen die gewonnenen Daten eine vorausschauende Wartung genau nach Bedarf. Datenbasierte Wartungspläne können Servicekosten um bis zu 40 Prozent und Stillstandzeiten um bis zu 50 Prozent verringern.

Neben der Überwachung von Temperatur und Vibration bietet AIQ optional auch eine Drehmomentüberwachung. Hierzu kann der Kunde bereits bei der Konfiguration einen zusätzlichen AIQ Core Torque-Sensor wählen. Dieser misst die tatsächlich im Betrieb auftretenden Lasten und liefert damit ein aussagekräftiges Belastungsspektrum der Anwendung. Basierend auf solchen realen Lastdaten lassen sich Getriebe und Prozesse weiter optimieren – zum Beispiel um Lastspitzen besser abzufangen oder die Dimensionierung der Antriebe noch genauer an den echten Bedarf anzupassen. Die Sensorik kommuniziert über standardisierte Schnittstellen mit übergeordneten Steuerungs- und Diagnosesystemen, sodass die Antriebsdaten sich nahtlos in die bestehende Anlagenüberwachung integrieren lassen.

Ressourceneffizienz und Nachhaltigkeit

Durch den kundenindividuellen Zuschnitt der Getriebe erreicht Flender One nicht nur technische, sondern auch ökologische Verbesserungen. Bisher wurden Industriegetriebe branchenweit – auch bei Flender – oft sehr großzügig dimensioniert, um auf der sicheren Seite zu sein; vielfach um bis zu 50 Prozent über dem tatsächlich benötigten Leistungsbedarf. Diese Überdimensionierung führt jedoch zu unnötig hohem Materialeinsatz, größeren Abmessungen und höherem Energieverbrauch im Betrieb. Flender One geht hier neue Wege: Mithilfe der aus der AIQ-Sensorik gewonnenen Betriebsdaten und darauf basierenden KI-Modellen können die Getriebe exakt so groß ausgelegt werden, wie es die Anwendung erfordert. Dadurch lassen sich laut Flender massive Einsparungen bei Rohstoffen, Energieverbrauch, Lieferzeiten und Bauraum realisieren. Jegliche Verschwendung wird im Hinblick auf Umwelt und Kosten reduziert.

Digitaler Workflow

Nicht nur das Produkt selbst, auch der Weg dorthin ist bei Flender One neu gedacht. Die nächsten Ausbaustufen der Plattform sollen es Kunden ermöglichen, ihr Getriebe vollautomatisch nach den spezifischen Anforderungen ihrer Anwendung zu konfigurieren – bis hinunter zur Losgröße 1. Trotz höchst individueller Ausprägung sollen die Anwender von den Skaleneffekten der Serienfertigung profitieren, etwa durch effiziente Produktionsprozesse, schnelle Lieferzeiten und niedrige Stückkosten.

Erreicht wird dies durch einen durchgängig digitalisierten Engineering-Prozess, der vom ersten Kundenwunsch über die Konstruktion bis zur Fertigung verzahnt ist. Die spezifischen Anforderungen des Kunden werden direkt in Konstruktionsdaten umgesetzt, welche Flender zufolge einen vollautomatischen Fertigungs- und Lieferprozess auslösen. Dieses digitale „Straight-Through-Processing“ stellt laut dem Hersteller einen Meilenstein im Getriebebau dar und verkürzt die Durchlaufzeiten deutlich.

Neues Zeitalter für Industriegetriebe

Mit der Plattform Flender One und der integrierten AIQ-Technologie liegt eine technisch umfassende Lösung für moderne Industriegetriebe vor. Die Kombination aus modularer, anwendungsspezifischer Auslegung, digital gestützter Auslegung und KI-gestütztem Condition Monitoring adressiert zentrale Anforderungen industrieller Antriebssysteme: Effizienz, Transparenz, Wartungssicherheit und Ressourcenschonung. Die Möglichkeit zur präzisen Dimensionierung reduziert Überdimensionierung und Materialeinsatz. Gleichzeitig erhöhen Zustandsüberwachung und vorausschauende Instandhaltung die Verfügbarkeit der Anlage und senken Betriebskosten. Flender One stellt damit eine konsistente Antwort auf die zunehmende Systemintegration im Maschinen- und Anlagenbau dar – funktional, digital und anschlussfähig an bestehende Automatisierungsumgebungen.

.jpg)