In der vierten industriellen Revolu-tion organisiert sich die Fabrik selbst - von der Planung über die Umsetzung bis zum Verkauf. Produkte regeln ihren eigenen Produktionsprozess, Rohlinge schicken über Funk ihren Fertigungsplan an die Fabrikanlage, Werkstücke werden zu aktiven Steuerungskomponenten in der Fabrik der Zukunft. Aus starren, unflexiblen Fertigungsanlagen werden modulare, effiziente und ressourcenschonende smarte Fabriken.

Schon heute erfolgt die automatische Identifikation mittels RFID oder Strich-Codes, und zwar zur Fertigungssteu-erung und auch zur eindeutigen Erkennung von Produkten über alle Prozesse ihres Life Cycles. Die weitreichende Verbindung über Sensoren der Produktions-anlagen und der Erzeugnisse ermöglicht es, Zuständen zu erfassen und Aktionen auszulösen, zum Beispiel um drohende Ausfälle frühzeitig zu erkennen und so die Verfügbarkeit sicherzustellen. In Smart Factories werden zukünftig die physikalische Produktwelt und die virtuelle Internetwelt miteinander verbunden sein. In den cyberphysischen Systemen (CPS) oder im sogenannten Internet der Dinge kommunizieren und handeln Produkte und Produktionsanlagen autonom und tragen so die Prozesssteuerung mit ihrer eigenen Intelligenz. Ausgehend von der spezifischen Funktion und der zentralen Steuerung jeder Maschine, strebt man hin zu universeller Funktionalität und dezentraler Selbstorganisa-tion.

Sich selbst korrigierende Fertigungsprozesse

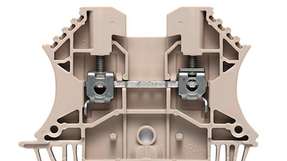

Weidmüller möchte eine wirtschaftliche, automatisierte und damit ressourcenschonende Produktion weiter vorantreiben. Gefördert vom Bundesministerium für Forschung und Entwicklung, entstehen im Rahmen des ostwestfälisch-lippischen Spitzenclusters it�??s OWLIdeen und Konzepte für intelligente, vernetzte Produktionssysteme. In einer Koopera-tion zwischen Weidmüller und den Universitäten Paderborn und Bielefeld sowie dem Fraunhofer Institut für Produk-tionstechnologie ist darunter das Projekt Self X Proentstanden. Als Ansatz in Richtung des Internets der Dinge wurde eine Lösung für die Selbstoptimierung von Stanz-Biege-Maschinen entwickelt, mit der Unregelmäßigkeiten im Produktionsprozess eigenständig korrigiert werden sollen. Das Ziel: ressourcensparende Produktion durch minimale Materialverluste und Steigerung der Qualität durch optimale Prozessparameter. Die Selbstoptimierung ermöglicht es darüber hinaus, die Weidmüller-Produkte zu miniaturisieren und weiter zu entwickeln.

Präzises Messen und intelligente Vernetzung

Wesentliche Basis der selbstkorrigierenden Fertigung sind eine hochpräzise Messtechnik sowie die intelligente Vernetzung der Maschinen untereinander. Ein Messsystem innerhalb der Stanz-Biege-Maschine erfasst die Kennwerte der produzierten Teile und gibt Informationen über den Maschinenoutput an eine intelligente Steuerung weiter. Diese sorgt dafür, dass die Stanz-Biege-Maschine auf die Abweichungen reagiert. Werkzeuge passen sich selbstständig an und verbessern so den laufenden Fertigungsprozess.

Auf lange Sicht kann man die Selbstkorrektur auf ganze Produktionslinien anwenden, in denen die Maschinen miteinander kommunizieren und Unregelmäßigkeiten im Prozess weitergeben. Wird dann beispielsweise am Anfang der Prozesskette erkannt, dass das Rohmaterial nicht genau die gewünschten Eigenschaften besitzt, wird diese Information automatisch weitergeleitet, sodass die nächsten Maschinen in der Prozesskette das optimieren können. Zukünftig lassen sich so Ausfälle in ganzen Maschinensystemen und Anlagen vermeiden. Gleichzeitig garantiert diese Technik die optimale Produktqualität auch dann, wenn der Prozess schwankt.

Ein weiteres Projekt trägt die Bezeichnung InnovIIT- Innovative Automatisierungsgeräte durch Industrial IT. Inhalt dieses Projektes ist es, intelligente Feldgeräte zu entwickeln, um den Engineering-Aufwand zu reduzieren, Plug-and-Play zu erlauben und Condition-Monitoring zu realisieren.

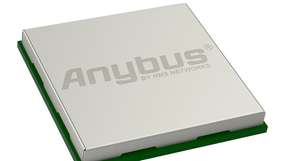

Integration von Ethernet-Schnittstellen

Damit innovative Produktionsprozesse dieser Art sich durchsetzen können, bedarf es leistungsfähiger Komponenten für sichere und gigabitfähige Kommunikationsnetzwerke. Aufgrund einer höheren Anzahl an Netzwerkteilnehmern bestehen gesteigerte Sicherheitsanforderungen an die Kommunikation, was die Verwendung IPv6-fähiger Industrial-Ethernet-Geräte unabdingbar macht. Mit gigabitfähigen Ethernet-Steckverbindern, Switchen und Routern wird eine zuverlässige Kommunikation in selbstkorrigierenden Fertigungsprozessen möglich. Ein weiteres Beispiel, wie Weidmüller Produkte in die Zukunft führt, ist die Integration von Ethernet-Schnittstellen in Geräte mit autonomer Intelligenz. Auf diese Weise wird die Möglichkeit eröffnet, lokale Informationen, beispielsweise von Sensorik und Aktorik, nicht nur weiterzuleiten, sondern direkt vor Ort zu verarbeiten. Nahezu in Echtzeit können so lokal Aktivitäten ausgelöst oder sogar Prozessentscheidungen gefällt werden. Damit geht Weidmüller zusammen mit den Forschungs- und Industriepartnern einen entscheidenden Schritt voran in Richtung Industrie 4.0.