Stellen wir uns vor, wir brauchen ein spezifisches Sonderteil im Größenordnungsbereich von 5 bis 200 mm, zum Beispiel für eine Maschine. Diese Komponente soll aus Metall sein und hat eine komplexe Geometrie. In diesem Fall würde uns Markus Hofele, Doktorand am LaserApplikationsZentrum der Hochschule Aalen, dazu raten, dieses Teil im 3D-Druckverfahren herzustellen. „Das Verfahren heißt laser-pulverbettbasierte, additive Fertigung, auch Laser Powder Bed Fusion (LPBF) genannt“, erläutert er.

Weniger Materialaufwand, bessere Temperaturkontrolle

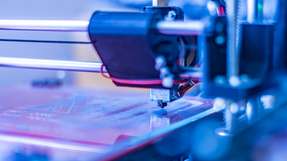

Bei diesem Verfahren wird Metallpulver Schicht für Schicht aufgetragen und mit Hilfe eines Laserstrahls mit der darunterliegenden Bauteilschicht verschmolzen. Am Ende erhebt sich die gewünschte Form sozusagen aus dem Pulverbett und das nicht benötigte Pulver kann abgesaugt werden. „Je nach Bauteilgeometrie kann das Teil aber nicht frei in der Luft schweben“, grenzt Hofele ein. Deshalb werden unter dem Bauteil in der Regel so genannte Stützstrukturen in Form von dünnen Stäbchen konstruiert, welche das Bauteil an die darunter liegende Bauplattform anbinden. Diese müssen nachträglich wieder entfernt werden: „Das verursacht einen Mehraufwand und ist auch nicht besonders kosten- oder ressourcenschonend.“

Darüber hinaus ist bei der aktuell verwendeten Technik der Energieeintrag beim Laserschmelzen immer gleich hoch, obwohl das Bauteil an unterschiedlichen Stellen beispielsweise ganz unterschiedliche Wandstärken hat. „Man arbeitet mit festen Parametersätzen am gesamten Bauteil. Deshalb entstehen an verschiedenen Stellen im Objekt unterschiedlich hohe Temperaturen und Abkühlbedingungen“, erklärt er weiter. „Das Material kühlt unterschiedlich schnell ab. Dies hat zur Folge, dass es teils überhitzt und große Eigenspannungen aufweisen kann, was zu Verzug, Rissen oder anderen Defekten führt.“

Eine „ideale“ Anlage sollte die unterschiedlichen Temperaturen im Bauteil erkennen, in Echtzeit regeln und die Laserleistung anpassen können. Zudem sollte sie die laserbasierte Wärmebehandlung der Schichten so ausführen können, dass selbst bei komplexen Geometrien und anspruchsvollen Materialien Eigenspannungen minimiert und somit Risse vermieden werden. Gleichzeitig würde weniger Stützmaterial benötigt werden, was wiederum Ressourcen schonen, Produktionszeit und -kosten senken und den Nachbearbeitungsaufwand stark reduzieren würde.

Projekt startet im September und dauert zwei Jahre

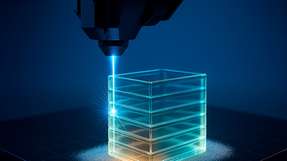

„Bisher gibt es eine derart intelligente Anlage nicht, die die Temperatur während des Herstellungsprozesses selbstständig regeln kann“, fasst Hofele zusammen. Das soll sich aber nun ändern: Markus Hofele, Patrick Grub und Robin Wenger entwickeln gemeinsam unter der Leitung von Prof. Dr. Harald Riegel, Rektor der Hochschule Aalen und Laborleiter am LAZ, im frisch gestarteten Projekt „PYRO-LPBF“ ein Optik-System, das über ein neu entwickeltes Highspeed-Pyrometer die Temperatur im Laserspot erfasst, in Echtzeit in den Prozess eingreift und somit den gesamten additiven Fertigungsprozess verbessert. Je nach Bauteilgeometrie und bislang erforderlichen Stützstrukturen seien laut Hofele Einsparungen in Höhe von bis zu 20 Prozent in der Druckzeit und in gleicher Größenordnung Einsparung an Pulvermaterial denkbar.

Finanziert wird das auf zwei Jahre angelegetes Forschungsprojekt mit Drittmitteln des Zentralen Innovationsprogramms Mittelstand (ZIM) und des Bundesministeriums für Wirtschaft und Klimaschutz. Projektpartner sind die beiden Unternehmen Sensortherm und Scanlab.

„Die Firma Sensortherm entwickelt das Pyrometer und Scanlab stellt die angepassten Komponenten für das Scan-System her. Zudem entwickeln wir gemeinsam mit der Firma Autodesk parallel ein neuartiges ‚Machine Control Framework‘ zur Anlagen- und Prozesssteuerung“, beschreibt Hofele. Das frisch gestartete Projekt läuft über 24 Monate: „Wir freuen uns darauf, loszulegen und sind schon sehr auf die ersten Ergebnisse gespannt.“