„Quadratisch. Praktisch. Gut.“ Dieser Slogan steht für Schokoladen von Ritter-Sport. Das Unternehmen Alfred Ritter sitzt in Waldenbuch, südlich von Stuttgart am Nordrand des Naturparks Schönbuch. Der Lebensmittelhersteller setzt auf nachhaltige Strom- und Energiegewinnung und hat dafür ein neues Gebäude mit einem modernen Blockheizkraftwerk gebaut. In diesem Zuge musste eine bestehende Anlage für die Produktion des Schokoriegels Ritter Sport Rum räumlich versetzt werden.

Das Team der Elektrokonstruktion um ihren Leiter Peter Schetter begriff dies als Chance. „Wir haben uns dafür entschieden, die Anlage mechanisch und steuerungstechnisch zu erneuern“, sagt der Konstruktionsleiter. Im Fokus standen auch Fragen der Sicherheitstechnik. Für die Elektrokonstrukteure war dabei klar, dass „die Lösung nicht nur Norm-erfüllend sein sollte, sondern zugleich einen maximalen Kosten-Nutzen-Effekt erreichen soll.“

Zinkdruckgehäuse und oberflächenveredelt

Die Anlage für die Herstellung der Schokoriegel ist über drei Stockwerke aufgebaut. Die Prozesse sind aufeinander abgestimmt: Zunächst werden die Komponenten zu einer Grundmasse vermischt. Anschließend werden Waffelstückchen und die kalifornischen Sultaninen zugegeben, die zuvor über einen Zeitraum von mehr als 20 Stunden in echtem Jamaika-Rum eingelegt waren. Im nächsten Schritt werden die Riegel aus dieser Dessertmasse geformt, mit Vollmilchschokolade überzogen und verpackt.

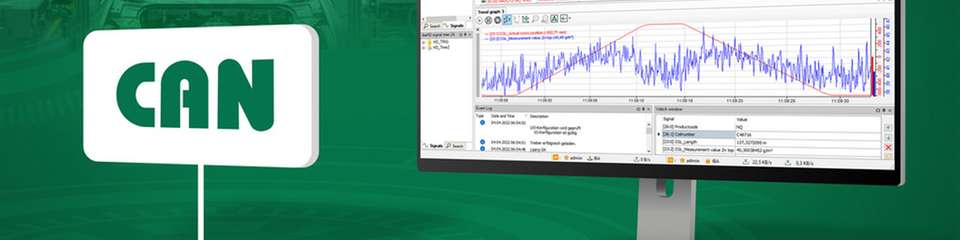

Die zahlreichen Sensoren und Aktoren waren bisher per Einzeladerverdrahtung an die einzelnen Anlagenkomponenten angeschlossen. Im Zuge des Retrofits wurde die räumlich weitläufige Installation nun mit Feldbusmodulen der Baureihe MVK Metall von Murrelektronik umgesetzt. Diese bestehen aus einem widerstandsfähigen Zinkdruckgehäuse, sind oberflächenveredelt und aufgrund des Vollvergusses für den Einsatz in rauer industrieller Umgebung ausgelegt.

Vermeiden von Anlagenstillstand

„Bei einer Anlage über drei Stockwerke spart man durch die Feldbuslösung erheblich Kabelwege“, sagt Peter Schetter. Die Feldbusmodule werden in Prozessnähe angebracht, von dort werden die Sensoren und Aktoren mit kurzen Verbindungsleitungen angeschlossen. Ermüdet eine Leitung, kann sie schnell ausgetauscht werden. Beim Feldbusmodul MVK Metall werden alle Kanäle einzeln auf mögliche Fehler wie Überlast, Sensorkurzschluss oder Kabelbruch überwacht. Tritt ein Fehler auf, zeigt dies eine LED-Lampe am betroffenen Steckplatz an. Außerdem erfolgt eine Meldung an die Steuerung. Fehler werden so schnell erkannt und können zügig behoben werden. Das dient der Vermeidung von Stillstandzeiten.

„Wir produzieren Just-in-Time ohne große Vorratshaltung, um so frisch wie möglich im Handel zu sein“, erklärt Peter Schetter. Deshalb ist eine hohe Verfügbarkeit der Anlage von wirtschaftlicher Bedeutung. Außerdem ergibt sich im sensiblen Lebensmittelbereich die besondere Situation, dass sich schon ein kleines Problem zu einem zeitintensiven Ausfall aufaddieren kann, wenn vor der Wiederaufnahme des Betriebs eine Grundreinigung der ganzen Anlage notwendig ist.

Sicherheit für Mensch und Maschine

In der Installation kommen in erster Linie einseitig konfektionierte M12-Leitungen von Murrelektronik zum Einsatz. An zahlreichen Steckplätzen nutzen die Elektrokonstrukteure von Ritter Sport auch T-Stücke, um beide Kanäle für die Signalübertragung nutzen zu können und damit mehr Sensoren und Aktoren an einem Modul anschließen zu können. Die Leitungen werden mit dem Drehmomentschlüssel von Murrelektronik festgezogen. „So kommen wir auch in räumlich beengten Situationen geschickt an die Muttern“, erläutert Peter Schetter. Das richtige Drehmoment ist hierbei besonders wichtig, da sich nicht akkurat angedrehte Verbindungen aufgrund von Schwingungen lösen könnten.

Auch die Arbeitssicherheit ist in der Anlage für die Herstellung von Ritter Sport Rum von großer Relevanz: In allen Bereichen der Anlage finden sich deshalb Schutzeinrichtungen, die die Sicherheit von Mensch und Maschine gewährleisten. So kann beispielsweise das Rührwerk nicht anlaufen, solange der Deckel nicht geschlossen ist. Sicherheitsrelevante Sensoren und Aktoren haben die Elektrokonstrukteure bei Ritter nun zum ersten Mal dezentral aufgebaut. Dazu haben sie das Feldbusmodul MVK Metall Safety von Murrelektronik in der Anlage integriert. Es ermöglicht, sicherheitsrelevante Daten direkt über Profi-Safe zu übertragen, einer sicherheitsgerichteten Erweiterung von Profinet. Die Elektrokonstrukteure mussten so nicht mehr passiv in den Schaltschrank verdrahten und erreichen dennoch die sicherheitstechnische Standards SIL3 und PLe.