Mit einem Wirkungsgrad von über 90 Prozent setzen Elektromotoren einen Großteil der zugeführten elektrischen Energie in mechanische Leistung um. Etwa 10 Prozent der elektrischen Leistung aber gehen in Form von Wärme verloren. Diese Wärme muss abgeführt werden, so dass das System nicht überhitzt. Ungekühlte Motoren geben die entstehende Wärme einfach an das Maschinengehäuse, an dem sie befestigt sind, und an die Umgebung ab. Luftgekühlte Motoren werden mit einem Lüfter ausgestattet, der Luft über das Motorgehäuse bläst und dieses so herunterkühlt. Flüssigkeitsgekühlte Motoren verfügen über Kühlkanäle, durch die Wasser oder Öl fließt, das die Wärme abführt.

Flüssigkeitskühlung kurz erklärt

Es gibt verschiedene Varianten der Flüssigkeitskühlung. Grundsätzlich befinden sich im Stator des Motors Kanäle, durch die meist Wasser geleitet wird, weil Wasser den besten Wärmeleitkoeffizient hat. Darum wird in der Regel und auch in diesem Text ab sofort von wassergekühlten Elektromotoren gesprochen. Baumüller bietet Flüssigkeitskühlung mit Wasser und Öl an, wobei bei ölgekühlten Motoren ein leichtes Derating im Vergleich zu den wassergekühlten Motoren in Kauf genommen werden muss.

Grund dafür ist die höhere Viskosität des Öls, die dazu führt, dass das Medium langsamer durch die Kanäle fließt und der Kühleffekt geringer ist. Außerdem ist die Wärmekapazität von Wasser höher als die von Öl, das heißt Wasser nimmt die Wärme besser auf als Öl und kann sie so besser abführen. Als Kühlmittel eignet sich also am besten klares, schwebstoff- und schmutzfreies Wasser.

Baumüller-Motoren erfordern keine aufwändige Aufbereitung des Kühlwassers, da die Kühlleitungen aus einem korrosionsbeständigen Material bestehen. Die optimale Einlauftemperatur des Kühlmediums (Hydrauliköl oder Wasser) liegt bei Baumüller-Motoren bei 25 °C. Sie kann aber bis zu 40 °C betragen, dann kommt es allerdings zu einem Derating. Ist bei hoher Außentemperatur und hoher Luftfeuchtigkeit die Einlauftemperatur sehr gering, kann das zur Bildung von Kondenswasser führen. Hier ist abzuwägen, ob eventuell ein kleines Derating bei höherer Einlauftemperatur in Kauf genommen und so die Kondenswasserbildung verhindert wird.

Das Kühlmedium wird also durch den Motor geleitet und führt so die Wärme ab. Zusätzlich ist ein Kühlaggregat nötig, das die Kühlflüssigkeit wieder herunterkühlt. Es handelt sich hier um einen geschlossenen Kreislauf. Die Kühlleitungen können im Motor entweder in einem speziellen Mantel untergebracht sein oder, wie bei den neusten wassergekühlten Elektromotoren von Baumüller, direkt im Motorgehäuse. Die Variante mit der Mantelkühlung führt dazu, dass der Motor mehr Bauraum benötigt. Bei der Unterbringung direkt im Gehäuse sind die Abmessungen der wassergekühlten Motoren identisch zu denen der ungekühlten Motoren.

Bei der Wahl der richtigen Kühlart gilt es verschiedene Aspekte zu beachten. Folgende Faktoren spielen eine Rolle:

Umgebungsbedingungen: Temperatur und Verunreinigung der Luft

Maschinendesign: Ist schon Wasser oder Öl an der Maschine vorhanden?

Ansprüche an die Leistungsdichte: Dynamik und Drehmoment

Produkteigenschaften: temperaturempfindlich, zum Beispiel Lebensmittel

Hygieneansprüche

Anforderungen an Geräuschemissionen

Fällt die Entscheidung zu Gunsten der Flüssigkeitskühlung führt dies meist zu einem höheren Anschaffungspreis, das

€/Nm-Verhältnis ist im Vergleich zu anderen Kühlvarianten aber besser. Oft überwiegen darum trotz der höheren Initialkosten die Vorteile, so dass sich die höheren Kosten schnell amortisieren. Es muss bei jeder Anwendung individuell kalkuliert werden, welche Kühlart Sinn macht und wirtschaftlich ist.

Mehr Leistung bei geringerem Bauraum

Zwei Vorteile stehen ganz oben auf der Liste, wenn es um die Tugenden der flüssigkeitsgekühlten Motoren geht: Leistung und Kompaktheit. Je mehr Leistung der Motor in Form von Drehzahl oder Drehmoment bringen muss, umso mehr Strom benötigt das System. Es gilt außerdem: Je mehr Strom dem Motor zugeführt wird, umso mehr heizt er sich auf und umso mehr muss die Kühlung leisten.

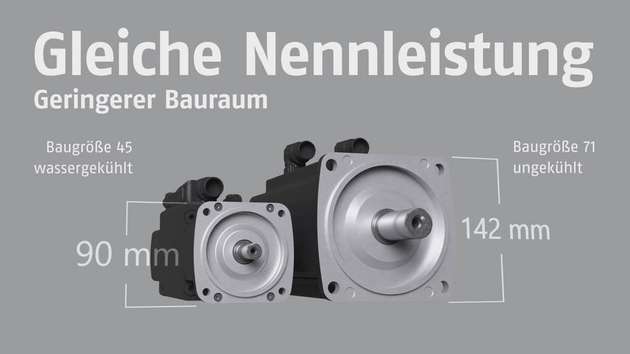

Bei Anwendungen, die hohe Dynamik, ein hohes Moment oder sogar beides in gleichem Maße fordern, lohnt es sich darum über wassergekühlte Motoren nachzudenken. Wassergekühlte Elektromotoren führen die entstehende Wärme besser ab als luftgekühlte Motoren – damit steigt die Motorleistung um bis zu 50 Prozent gegenüber ungekühlten Motoren. Das führt dazu, dass in vielen Fällen zu einer kleineren Baugröße gegriffen werden kann.

Der Vorteil hier: je kleiner der Motor, umso geringer die Massenträgheit, die Dynamik steigt zusätzlich. Im Produktionsprozess können durch diese guten Leistungseigenschaften Zykluszeiten reduziert und die Produktivität von Maschinen gesteigert werden. Sind Dynamik und Drehmoment gleichermaßen gefragt, muss in der Regel ein Kompromiss gefunden werden. Kleinere Motoren bringen bessere Dynamik aber ein geringeres Moment. Größere Motoren liefern ein hohes Moment, haben aber in Sachen Dynamik das Nachsehen. Mit wassergekühlten Motoren können beide Anforderungen erfüllt werden: kleine Baugröße für hohe Dynamik plus hohes Moment dank optimaler Kühlung.

Im Vergleich zu den anderen Kühloptionen ist die Leistung der Elektromotoren bei wassergekühlten Varianten also um bis zu 50 Prozent höher. Dadurch können die Motoren in vielen Fällen kleiner dimensioniert werden, so dass Bauraum gespart wird. Ein weiterer Vorteil in Sachen Bauraum: Wassergekühlte Elektromotoren können dicht nebeneinander verbaut werden. Es besteht keine Gefahr, dass die Komponenten sich gegenseitig aufheizen. Zusätzlich werden die Motoren kompakter, da die Kühlung direkt im Motor stattfindet, aufgebaute Lüfter werden nicht benötigt.

Sind die Motoren wassergekühlt, bietet sich außerdem eine Wasserkühlung der Servoantriebe an. Die Kühlung der Elektronik kann mit dem gleichen Kühlsystem wie dem der Motoren erfolgen, so dass sich das Kühlaggregat in diesem Fall doppelt rechnet. Ist durch den Einsatz der wassergekühlten Elektromotoren ein Downsizing möglich, dann fallen auch die Servoantriebe kleiner aus und die Aufstellfläche der Schaltschränke wird kleiner. Baumüller bietet wassergekühlte Umrichter mit Flüssigkeitskühlung im Schaltschrank oder Flüssigkeitskühlung mit Durchstecktechnik an.