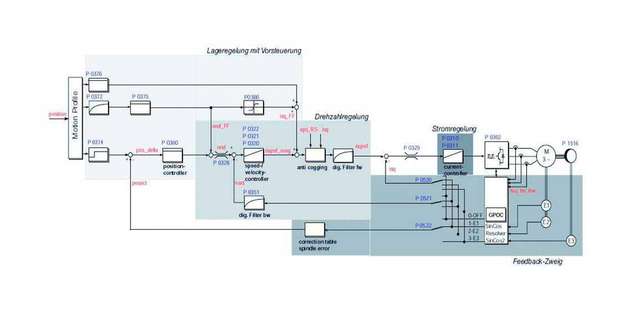

Neben einem hochwertigen Regelungs-ASIC besitzt das Automatisierungssystem SystemOne CM eine Fülle an Funktionen, um die Regelungsqualität, speziell auch beim Einsatz von schwingungsfähiger Mechanik, zu verbessern. Die im SystemOne CM eingesetzten Regelungsfunktionen lassen sich einteilen in Funktionen zur optimalen Auswertung des Sollwertes, Kompensationsfunktionen sowie erweiterten Regelungsfunktionen und werden nachfolgend detailliert beschrieben. Einen Überblick über die Regelungsstruktur gibt Bild 1.

Optimiertes Sollwertinterface

Eine gute Regelungsstruktur beginnt damit, dass der eingehende Sollwert optimal verwertet wird. Dazu besitzen die Antriebsregler im SystemOne CM ein Sollwertinterface, das zyklische Sollwerte im Zeitraster von mehreren Millisekunden bis zu 125 Mikrosekunden empfangen kann. Die Synchronisationsgenauigkeit liegt dabei deutlich unter 1 Mikrosekunde. Die Sollwerte werden über eine prädiktive Vorsteuerstruktur, welche Geschwindigkeit und Drehmoment zw. Kraft vorsteuert, an die Regelkreise weitergeleitet. Die Vorsteuergrößen können dabei entweder zentral von der MotionControl-Steuerung zur Verfügung gestellt werden oder werden im Antriebsregler berechnet.

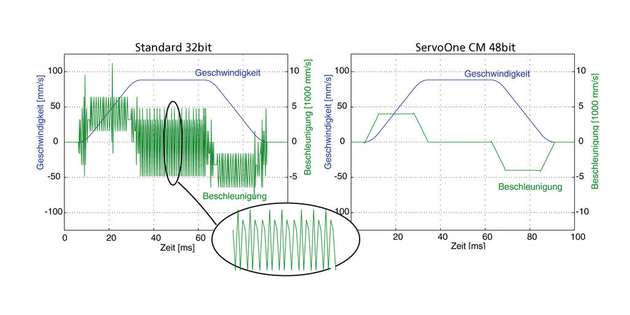

Bei der internen Berechnung ist eine zweifache Differenzierung des Lagesollwertes notwendig, wodurch ein Rauschen auf dem Vorsteuerwert für das Drehmoment generiert wird (s. Bild 2). Dieses wird eliminiert, indem der Lagesollwert alternativ mit einer Wortbreite von 48 Bit übertragen werden kann. Das sind 16 Bit mehr als dies marktüblich der Fall ist. Durch die oben genannten Maßnahmen wird das Führungsverhalten des Antriebs und damit die Bahngenauigkeit erheblich verbessert. Praktisch äußert sich dies z. B. in der verbesserten Oberflächengüte eines zu bearbeitenden Werkstückes oder auch einer reduzierten Schwingneigung einer Verpackungsmaschine, die dadurch mit höherer Taktzahl betrieben werden kann.

Kompensationsfunktion

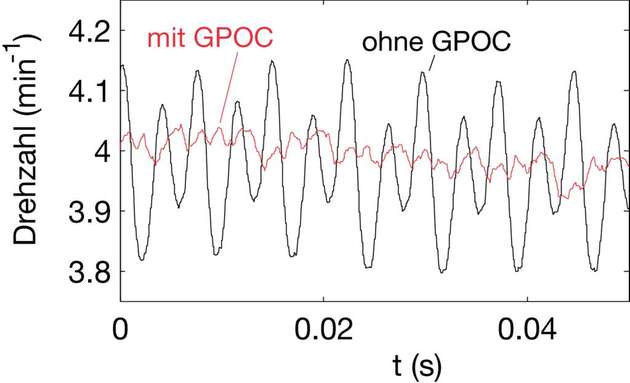

Kompensationsfunktionen haben das Ziel, die Unzulänglichkeiten des verwendeten Gebers oder der verwendeten Mechanik auszugleichen. Im Antriebsmarkt werden größtenteils Geber eingesetzt, die sinusförmige Signale verwenden. Dies sind neben einem Resolver auch Hiperface oder EnDat Geber, die neben der digitalen Absolutinformation auch sinusförmige Spursignale verwenden. Dabei weicht je nach Güte des verwendeten Gebers die Signalform mehr oder weniger vom idealen Sinus ab. Schon kleine Unterschiede der beiden sinusförmigen Spuren in Bezug auf Amplitude, Offset oder Phasenlage führen zu deutlichen Fehlern bei der Berechnung der Istdrehzahl. Die Geberfehler werden durch das sogenannte GPOC-Verfahren automatisch messtechnisch ermittelt und kompensiert (s. Bild 3):.

Das Rauschen in der Istdrehzahl wird somit stark reduziert. Bei den mechanischen Störgrößen stehen die Rastmomente an erster Stelle. Hier ermittelt der Antriebsregler über eine Testfahrt die Rastmomente des Motors und schaltet sie im späteren Produktionsbetrieb invers auf, so dass sie sich praktisch nicht mehr auswirken. Dieses Verfahren ist sogar für Linearmotoren einsetzbar, wobei jeder einzelne Pol separat kompensiert wird. Darüber hinaus besteht die Möglichkeit, das Reibmoment über eine Erweiterung der Vorsteuerstruktur zu kompensieren, so dass sich speziell im Umkehrpunkt einer Achsbewegung die Bahngenauigkeit deutlich verbessert.

Beim Einsatz von Linearspindeln besteht die Möglichkeit, Fehler in der Spindelsteigung für beide Bewegungsrichtungen separat zu erfassen und zu kompensieren. Dies schließt auch die Korrektur von mechanischer Lose mit ein. Zusammenfassend handelt es sich hier um ein Paket von Kompensationsfunktionen, das zum Ziel hat, aus einem vorhandenen mechanischen System mit all seinen Unzulänglichkeiten das Optimum herauszuholen und die Kosten für teurere Geber oder eine präzisere Mechanik einzusparen.

Erweiterte Regelungsfunktion

Mit den erweiterten Regelungsfunktionen ist es möglich, die Standardkaskadenstruktur der Regelung individuell zu optimieren und an die Anwendung anzupassen. Besonders wirkungsvoll ist der Ersatz des Geschwindigkeitsistwertfilters durch einen Beobachter für die Signalfilterung der ebenfalls das Rauschen unterdrückt, ohne allerdings die Phase des Geschwindigkeitsistwertes zu verzögern. In Kombination mit dem oben genannten GPOC-Verfahren kann somit typischerweise die Geschwindigkeitsreglerverstärkung um den Faktor 2 erhöht werden, wobei sich die Geräusche um den Faktor 4 reduzieren. Die Dynamik im Stromregelkreis kann deutlich verbessert werden durch die Verwendung eines Strombeobachters, kombiniert mit einem Deadbeat-Regler. Dieser Ansatz kompensiert die effektive Totzeit im Stromregelkreis, so dass die Stromreglerverstärkung signifikant erhöht werden kann. Zusätzlich wird die Stromreglerverstärkung adaptiert, um Sättigungseffekte des Motors bei großen Strömen zu kompensieren.

Zur Regelung von schwingungsfähiger Mechanik steht ein Zweimassenbeobachter zur Verfügung. Dieser reduziert die Schwingneigung der Lastmasse und erhöht die maximal erzielbare Dynamik des kompletten mechanischen Systems. Zur Erhöhung der maximalen Geschwindigkeit können sowohl Synchron- als auch Asynchronmotoren mit Feldschwächung betrieben werden.

Dadurch sind diese Maschinen auch oberhalb ihrer Nenndrehzahl mit konstanter Leistung betreibbar, so dass die maximale Maschinengeschwindigkeit gesteigert werden kann. Steht kein Gebersystem am Motor zur Verfügung, so können Synchron- und Asynchronmotoren in einfachen Anwendungen auch geberlos über ein erweitertes Kalman-Filter betrieben werden. Durch die Aufschaltung von Testsignalen ist sogar der lagegeregelte Betrieb eines Synchronmotors realisierbar. Der SystemOne CM holt mit den oben genannten Funktionen aus jeder Maschine das Optimum an Dynamik und Präzision heraus. Wenn gefordert, schafft er High Speed Positionierungen mit 8.500 Takten pro Minute und eine Bewegungspräzision im Mikrometerbereich.

.jpg)