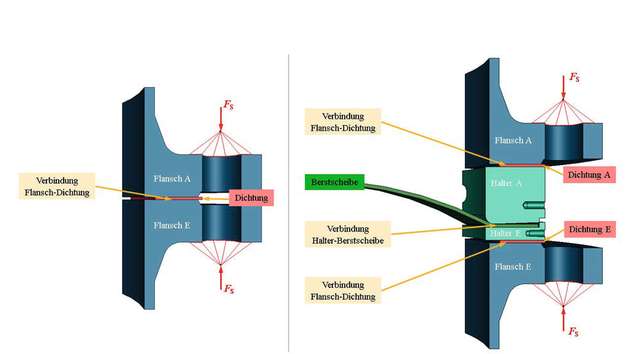

Grundsätzlich gibt es unterschiedliche Vorgehensweisen für die Auswahl des erforderlichen Montagedrehmoments. Neben Herstellerangaben für einzelne Komponenten gibt es Berechnungsnormen wie zum Beispiel die DIN EN 1591-1 oder das AD-2000-Regelwerk, mit denen konventionelle Flanschsysteme analytisch berechnet werden. Ein konventionelles Flanschsystem gemäß den genannten Berechnungsnormen ist definiert als Flanscheinlass (Flansch E), Flanschauslass (Flansch A), Dichtung und Verbindungselemente (zum Beispiel Schrauben).

In der Praxis kommt es häufiger vor, dass ein Flanschsystem durch zusätzliche Komponenten erweitert wird. Dies kann eine Drucksicherungseinrichtung sein, wie zum Beispiel eine Berstscheibe. Eine Berstscheibe wird in der Regel mit einer Aufnahmeeinheit (nachfolgend Halter genannt), bestehend aus Aufnahme-Einlassteil (Halter E) und Aufnahme-Auslassteil (Halter A) montiert. Außerdem ist eine zweite Dichtung (Dichtung E) erforderlich. In diesem Fall müssen gleich vier zusätzliche Komponenten berücksichtigt werden.

Die konventionellen Berechnungsnormen verlieren für diese erweiterten Flanschsysteme ihre Gültigkeit, da die in diesen Normen zu Grunde liegenden Gleichungen keine weiteren Komponenten berücksichtigen. Generell werden metallischer Dichtflächenkontakt und Systeme ausgeschlossen, deren Steifigkeit über die Dichtungsbreite stark schwankt. Bei dem erweiterten Flanschsystem ist beides der Fall.

Verschiedene Anforderungen

Aus Sicht des Berstscheibenherstellers werden die Anforderungen an die Auslegung der Flanschverbindung in erster Linie durch die Funktionalität der Berstscheibe bestimmt. Mit Blick auf die Verbindung zwischen Halter und Berstscheibe muss der Kontaktdruck ausreichend sein, damit die Berstscheibe gehalten wird und sich diese im Prozess nicht herauszieht. Dadurch ist die Funktionalität der Berstscheibe gewährleistet.

Außerdem muss das System „dicht“ sein, sodass kein Medium austreten kann. Auf der anderen Seite darf der Kontaktdruck nicht so hoch sein, dass dieser zur Zerstörung des Berstscheibenmaterials führt. Als Summe dieser Faktoren ergibt sich ein Bereich für die zulässige Flächenpressung in dieser Verbindung, welcher über das Montagedrehmoment eingestellt werden muss.

Ein Dichtungshersteller richtet seinen Blick auf die Dichtstelle zwischen Flansch und Dichtung. Hierzu gibt jeder Dichtungshersteller eine Mindestdichtflächenpressung und eine maximale Dichtflächenpressung vor. Dadurch ergibt sich ein Bereich für die zulässige Flächenpressung in der Dichtstelle, der ebenfalls über das Montagedrehmoment eingestellt werden muss. Es ergeben sich zwei unterschiedliche Anforderungen für das erforderliche Montagedrehmoment.

Berstscheiben werden in den meisten Anwendungen aus Edelstahl hergestellt, Dichtungen sind oft aus nichtmetallischen Materialien. Es müssen verschiedene Materialien mit unterschiedlichen Materialeigenschaften jeweils eine erforderliche Flächenpressung erfahren. Zur Einstellung dieser Flächenpressung ist für beide Fälle allerdings nur ein gemeinsames Montagedrehmoment einzustellen. Es entsteht ein Optimierungsproblem.

Berechnung des Drehmoments ungenau

Der Lösungsansatz liegt in der geometrischen Anpassung der Kontaktflächen zwischen Berstscheibe und Halter und somit beim Berstscheibenhersteller. Aufgrund der metallischen Abdichtung in dieser Verbindung liegen die erforderlichen Flächenpressungen in diesem Bereich in der Regel höher als die zulässigen Spannungen der Dichtungen.

Durch gezielte konstruktive Maßnahmen werden in der Dichtfläche zwischen Berstscheibe und Halter Spannungsüberhöhungen geschaffen. Hierdurch kann in der Dichtfläche die optimale Flächenpressung eingestellt werden, ohne dass die Flächenpressung in den Dichtungen unzulässig ansteigt.

Zusätzlich muss bei der Berechnung des Montagedrehmoments untersucht werden, ob die Bestandteile des Flanschsystems in der jeweiligen Konstellation überlastet werden. Durch den Einbau einer Berstscheibe und eines Halters in ein Flanschsystem verändern sich die mechanischen Eigenschaften des Gesamtsystems. Hieraus resultiert eine höhere Flanschblattneigung und dadurch ein insgesamt höheres Spannungsniveau im Flansch.

Wenn die Berstscheibe durch eine Überlastung des Prozesses auslöst, müssen Berstscheibe und Dichtungen anschließend ausgetauscht werden. Flansch und Halter werden jedoch in der Regel mehrfach verwendet. Aus diesem Grund muss gewährleistet sein, dass Flansch und Halter auch nach wiederholter Demontage und Montage ihre funktionssichernde Geometrie behalten.

Bleibende plastische Verformungen bei den Lastfällen Montage, Prüfung und Betrieb sind deshalb nicht zulässig. Um dies sicherzustellen, muss für die Auslegung ein Festigkeitsnachweis durchgeführt werden, der für alle Lastfälle einen hinreichenden Abstand zur Elastizitätsgrenze der Werkstoffe sicherstellt.

Virtual Engineering als Lösung

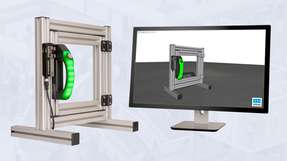

Alle oben genannten erforderlichen Berechnungen zur Auslegung des Montagedrehmoments können aktuell nicht hinreichend genau anhand von analytischen Berechnungsgrundlagen durchgeführt werden. Um der Komplexität und den immer größer werdenden Herausforderungen an die Auslegung des Montagedrehmoments gerecht zu werden, setzt Rembe auf den Einsatz von Virtual Engineering mit der Methode der Finiten Elemente.

Es ist dadurch möglich, das Flanschsystem inklusive aller Komponenten als digitalen Zwilling abzubilden und hierdurch das mechanische Verhalten vor Fertigung und Inbetriebnahme zu simulieren. Mit diesem digitalen Zwilling werden somit im Vorfeld die wechselseitigen Beeinflussungen aller Komponenten berücksichtigt, bevor diese in der Realität zusammengefügt werden.

Anhand der Simulationsergebnisse und auf Grundlage von Erfahrungswissen werden die einzelnen Komponenten solange virtuell optimiert, bis alle Komponenten mit ihren individuellen Montagevorgaben im Einklang sind. Erst danach werden die Komponenten gefertigt oder bestellt und anschließend montiert.

Rembe bietet als erster Berstscheibenhersteller weltweit solche Berechnungsleistungen an. Für den Anlagenbetreiber entfällt damit die Einbindung eines Ingenieurbüros oder ähnlicher Dienstleister. Der Kunde erhält so eine Komplettlösung mit echtem Mehrwert: durch Spezialisten berechnete, zuverlässige Simulationsergebnisse, die anschließend in die kundenindividuelle Herstellung der Berstscheiben fließen.

„Wir sind schon lange kein reiner Produktlieferant mehr. Unsere Spezialisten sind ständig bei Kunden vor Ort, begehen gemeinsam die Anlage und entwickeln, auch auf Basis unserer CAE-Tools, kundenspezifische, hochqualitative und wirtschaftlich nachhaltige Lösungen im Bereich der Sicherheitstechnik“, erklärt Stefan Penno, Geschäftsführer von Rembe. „Ursprünglich war das Thema Virtual Engineering für interne Zwecke aufgegriffen worden. Aufgrund des positiven Feedbacks vieler Kunden haben wir uns dazu entschlossen, diese Angebote nun zu intensivieren.“