Im pneumatischen Antrieb hält ein Satz kräftiger Federn das Ventil in der Ausgangsstellung. Um es zu öffnen oder zu schließen wird Druckluft auf den Membranteller geleitet, ein Blech, das auf diesen Federn befestigt ist. Natürlich würde ohne weitere Vorkehrung die Luft entweichen und könnte die Kraft nicht übertragen werden. Hier kommt die Membran ins Spiel: Als bewegliche Dichtung zwischen Antriebsgehäuse und Membranteller sorgt sie für einen luftdichten Abschluss und ermöglicht, dass die Kraft auf die Federn übertragen wird. Samson verwendet in den Antrieben sogenannte Rollmembranen, die während der Stellbewegung ihren Wirkdurchmesser nicht verändern. Das ist eine entscheidende Voraussetzung, um die Stellkraft konstant zu halten. Zugleich muss die Membran aber auch eine Flexibilität aufweisen, die ohne Ermüdungserscheinungen über Jahre und oft Jahrzehnte die benötigten Hübe mitmacht. Im Prozessalltag ist diese Bewegung bei vielen Stellventilen eher klein. Das Ventil oszilliert nur geringfügig, um im Dauerbetrieb einen vorgegebenen Wert im Sollbereich zu halten. In diesen Fällen ist die Belastung der Membran gering. Doch für die Membranfertigung bei Samson gilt die Höchstbelastung als Normalfall: Bevor ein Membrantyp in die Serienfertigung gelangt, wird er unter Extrembedingungen auf Herz und Nieren geprüft. Eine Million Vollhübe, also Hubbewegungen mit der größtmöglichen Hubstrecke, sind zu bewältigen. Dabei wird das stärkste Federpaket eingesetzt, das beim jeweiligen Durchmesser überhaupt zur Anwendung kommen kann. Bei Testläufen in Klimakammern muss das Material seine Beständigkeit gegen Hitze und Kälte unter Beweis stellen. In zerstörenden Prüfungen werden Rissbilder ermittelt, aus denen die Materialexperten auf die Beständigkeit der Membranen unter den verschiedensten Bedingungen schließen können. Sollten einmal unerwartete Probleme mit einem Membrantyp auftreten, können die Materialexperten mit ihren gesammelten Erfahrungen auf die Ursachen schließen.

Schäden durch Lösemittel, wo keines sein sollte

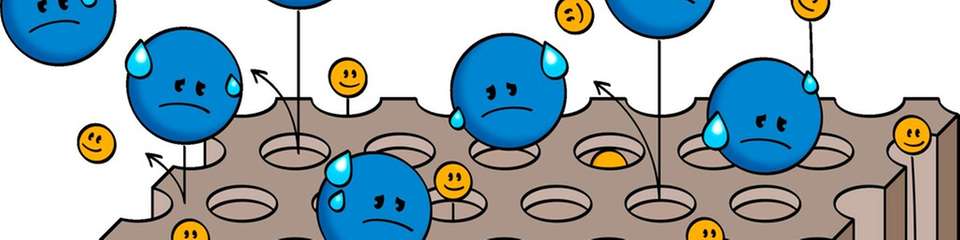

Solche Ursachenforschung kann gelegentlich zur Detektivgeschichte auswachsen. So bekamen die Materialexperten wiederholt beschädigte Membranen von einem Kunden vorgelegt, die nach allen gültigen Regeln genau für diese Anlage ausgesucht worden waren. Die gleichen Membranen arbeiteten in ähnlichen Anlagen problemlos über viele Jahre, bei diesem Kunden wiesen die Membranen jedoch schon nach wenigen Monaten Schäden auf. Die Materialexperten fanden anhand der Rissbilder heraus, dass Lösemittel im Spiel sein musste. Doch Lösemittel sollte es in dieser Anlage gar nicht geben. Erst nach akribischer Suche am Ort des Geschehens wurde die - durchaus fernliegende - Ursache gefunden: Der Kompressor des Pneumatiksystems stand in der Nähe eines Lösemittellagers. Die angesaugte Luft enthielt also gasförmige Spuren dieser Chemikalien, welche die Membranen angriffen. Natürlich konnte Samson nun eine Membran liefern, der die Lösemittel nichts anhaben konnten.

Spezielle Elastomere für ROH

Das scheinbar schlichte Gummi kann aus ganz unterschiedlichen Elastomeren mit unterschiedlichen Eigenschaften bestehen. Der Standardgrundstoff für die Membranen in pneumatischen Antrieben ist Nitril-Butadien-Kautschuk (NBR), vergleichsweise kostengünstig, ölbeständig und bis 100°C stabil. Diese Eigenschaften reichen für sehr viele Anwendungen aus - aber bei weitem nicht für alle. Bei Reglern ohne Hilfsenergie (ROH) zum Beispiel wird die Stellkraft nicht mit Druckluft aus der Pneumatik übertragen, sondern direkt aus dem fließenden Medium gewonnen. Solche Regler werden unter anderem in Dampfkreisläufen von Kraftwerken eingesetzt, in denen Temperaturen deutlich über dem Siedepunkt vorherrschen. Hier wird Ethylen-Propylen-Dien-Kautschuk (EPDM) verwendet, dem Dampf und heißes Wasser nichts ausmachen. Wie die meisten Kunststoffe verlieren auch die Membranelastomere unter einer bestimmten Tiefsttemperatur ihre Flexibilität und werden spröde. Die Standardwerkstoffe sind bis -40°C einsatzfähig. Da immer mehr Öl- und Gasvorkommen in arktischen Gebieten erschlossen werden, wächst der Bedarf an Geräten, die auch bei deutlich tieferen Temperaturen zuverlässig funktionieren. Samson hat dafür zusammen mit dem Rohgummilieferanten ein spezielles Elastomer entwickelt, das seine mechanischen Eigenschaften bis -60°C unvermindert behält. „Wir haben eine Reihe von Werkstoffen ausprobiert, bis wir gemeinsam diese besondere Elastomermischung gefunden hatten“, erläutert Klaus Bösche, der Leiter des Werkstofflaborsaus dem Bereich Forschung und Entwicklung in Frankfurt. Zu Samsons Know-how auf dem Gebiet der Membrantechnik gehört auch eine proprietäre Methode, das optimale Verstärkungsgewebe auszuwählen und ohne Haftvermittler in die Elastomermischung einzubringen. Für die Verbindung des stabilisierenden Gewebes mit dem Gummi der Membran werden beim Vulkanisieren keine Zusatzstoffe eingesetzt.

Proprietäre Fertigung punktet bei aseptischen Ventilen

Die Einsparung des Haftvermittlers spielt besonders bei den aseptischen Ventilen eine wichtige Rolle. Bei ihnen gibt es nicht nur im Antrieb, sondern auch direkt im Ventil eine Membran. Diese sitzt zwischen dem Ventilgehäuse und dem Ventiloberteil und übernimmt - anstelle einer Packung - die äußere Abdichtung der Ventilstange. So wird eine Keimverschleppung in den Packungs- und Führungsbereich des Ventils sicher verhindert. Diese Ventilart wird vor allem in der Lebensmittel- und der Pharmaindustrie eingesetzt. Die Membran sollte deshalb nur die unbedingt erforderlichen chemischen Stoffe enthalten. Somit ist der Verzicht auf eine zusätzliche Chemikalie ein Vorzug von großem Gewicht. Die Membranen der aseptischen Ventile müssen nicht nur der mechanischen und thermischen Dauerbelastung im Prozess zuverlässig widerstehen. Sie dürfen zudem selbst in Spuren keine Stoffe abgeben, die gesundheitsgefährdend sein könnten. Die regulatorischen Anforderungen werden in dieser Hinsicht immer weiter verschärft. Aus diesem Grund hat Samson als einer der ersten Hersteller einen Membrantyp aus reinem Polytetrafluorethylen (PTFE) auf den Markt gebracht.