Pulver, die in unterschiedlichen festen Produktformen in der Lebens- und Futtermittelindustrie sowie in chemischen Anwendungen eingesetzt werden sollen, müssen in den meisten Fällen in granulierter Form vorliegen. Die Gründe dafür sind vielfältig: Granulate sind im Vergleich zu feinen Pulvern staubfreier und leichter zu verarbeiten, wodurch sich Gefahrenpotenziale im Produktionsprozess minimieren lassen.

Darüber hinaus eignen sich Granulate sehr gut, um stabile Pulvermischungen zu erzeugen. Je nach Anwendung werden dabei funktionsspezifisch definierte Granulateigenschaften gefordert. Um diese einzustellen, wird häufig das Granulationsprinzip der Wirbelschicht-Sprühagglomeration genutzt.

Spezifikationen präzise einhalten

Die Sprühagglomeration verwandelt hochwertige Pulver und Mischungen in homogene und optimal lösliche, poröse Granulate für Instantprodukte. Idealere Produkteigenschaften werden oft schon allein durch die optimierte Produktstruktur ohne Zugabe von Zusatzstoffen erzielt. Ein weiterer Anwendungsbereich der Sprühagglomeration ist die Verbesserung der Tablettier- oder Verpressbarkeit von Feststoffsystemen. Hierbei muss die Granulatstruktur exakt an das Anforderungsprofil des herzustellenden Komprimates angepasst werden – und das selbst bei variierenden Rohstoffeigenschaften in stets reproduzierbarer Qualität. Auch innovative Produktformen erfordern die präzise Einhaltung der Spezifikation bei robuster und möglichst vollautomatisierter Prozessführung.

Als Anlagenbauer für Granulationsanlagen befasst sich der Engineering-Spezialist Glatt Ingenieurtechnik mit innovativen Regelungs- und Steuerungssystemen. Ausgangsbasis für die Produkt- und Prozessentwicklungen sind dabei stets experimentelle Untersuchungen. Der Ansatz zielt darauf ab, möglichst viele Informationen zu gewinnen, Granulationsprozesse detailliert zu analysieren und daraus Regelungsstrategien abzuleiten. Diese ermöglichen später beim Kunden einen automatisierten Anlagenbetrieb sowie eine sichere Bedienung.

Das Fundament dafür bildet ein ausgeprägtes Prozessverständnis. Aus diesem Grund beteiligt sich der Wirbelschichtpionier Glatt immer wieder an übergreifenden Forschungs- und Entwicklungsprojekten, wie beispielsweise am Verbundprojekt Asteroid-WS, das die Evaluation der kontinuierlichen Überwachung und automatischen Steuerung von Granulationsprozessen zum Ziel hat.

Regelungskonzepte entwickeln

Zu diesem Zweck finden unter anderem Versuchsreihen im Glatt-Technologiezentrum statt, in denen Methoden der statistischen Versuchsplanung (DoE Design Of Experiments) genutzt und mithilfe von Inline-Messsystemen analysiert werden. Abgeleitete Prozessmodelle schließen den kompletten Arbeitsbereich der Anwendung ein und ermöglichen umfangreiche Optimierungsstudien sowie komplexe Einfluss- oder Sensitivitätsanalysen.

Hierzu werden üblicherweise mehrere Produkteigenschaften mit Prozess-, Rohstoff- und Rezepturparametern verknüpft. Für die Ableitung der Modelle eignen sich, je nach Anforderung, unterschiedliche Methoden: vom Black-Box-Ansatz – etwa auf Basis künstlicher neuronaler Netze – über Regressionsmodelle bis hin zum komplexen, physikalisch begründeten thermodynamischen Modell. Die Gewinnung eines Regelungskonzepts folgt dabei einem bewährten Schema.

Eine wesentliche Zielgröße bei Wirbelschicht-Granulationsprozessen ist die mittlere Partikelgröße. Die zeitliche Änderung der Partikelgröße wird als Partikelwachstum bezeichnet. Sie hängt unter anderem von den jeweils vorliegenden Granulationsbedingungen – beispielsweise Zuluft- und Produkttemperatur, Volumenstrom der Fluidisierung, Sprühluftdruck, Sprührate – ab.

Auch die Produktzusammensetzung aus dem Rohpulver, den Primärpartikelgrößen und der erforderlichen Bindermenge ist maßgeblich und kann innerhalb des Arbeitsbereiches eines Granulationsprozesses sehr unterschiedlich sein. Zudem hat auch die technische Ausführung des Wirbelschichtgranulators, insbesondere die Düsenposition, der Anströmboden und die Prozessraumgeometrie einen Einfluss auf die Prozessführung und die erreichbare Produktqualität.

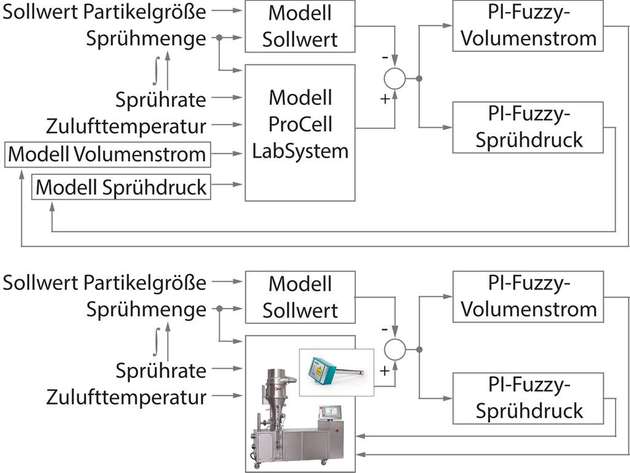

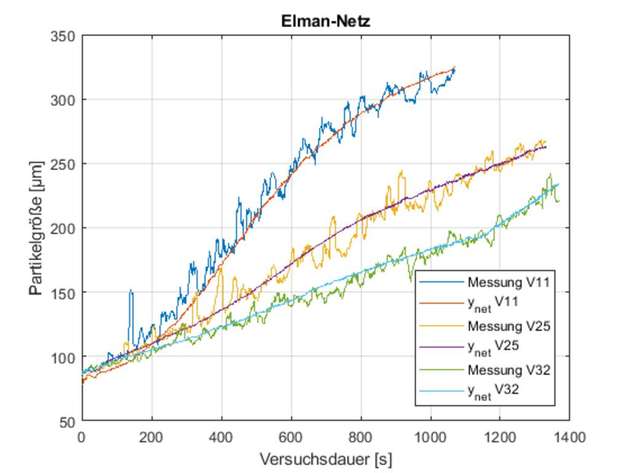

Basierend auf experimentellen Daten können fallspezifisch Regelungsstrategien abgeleitet werden. In das Prozessmodell fließen die wesentlichen Einflussgrößen (Stellgrößen) ein. Das grundlegende Prinzip zeigt die Ergebnisse einer Fallstudie eines Batch-Agglomerationsprozesses. In diesem Fall wird das Prozessmodell für die Partikelgröße mithilfe eines künstlichen neuronalen Netzes gebildet. Im Rahmen der Studie wurden dabei die Stellgrößen Volumenstrom und Sprühdruck identifiziert, um die gewünschte Partikelgröße durch Einsprühen einer in der Produktrezeptur konkret festgelegten Binderflüssigkeitsmasse einzustellen.

Wie in der Informationstechnik wird auch hier eine Testumgebung genutzt, die das für die Experimente verwendete komplexe Anlagenmodell abbildet. Dafür wurde das Gesamtsystem in der Software Matlab mit Simulink modelliert. Das Anlagenmodell simuliert hierbei das dynamische Verhalten der einzelnen Regelkreise der realen Produktionsanlage und lässt das Durchspielen abhängiger Einflussgrößen wie etwa der Produkttemperatur zu. Das Gesamtsystem ermöglicht somit die A-priori-Erprobung des Regelungskonzepts, bevor die eigentliche Anlage implementiert ist.

Erprobung der Partikelgrößenregelung

Nach erfolgreicher Testung erfolgt die praktische Erprobung der Partikelgrößenregelung. Dazu wird die konventionelle Anlagensteuerung mit der modellbasierten Regelungsumgebung gekoppelt.

Die Wirbelschichtanlage von Glatt ist mit einem Inline-Sensor für die Partikelgröße (IPP 70, Parsum) sowie dem entsprechenden Auswertesystem ausgerüstet. Die Datenverarbeitung und der Abgleich zwischen gemessener Partikelgröße sowie dessen vorausberechnetem Wert erfolgt in der Regelungsumgebung. Diese übergibt dann – abhängig vom vorliegenden Granulationsfortschritt – Sollwerte an das übergeordnete Steuerungssystem der Anlage.

Geeignetes Regelungsmodell

Die vorgestellte Fallstudie hat das Potenzial sowie die generelle Machbarkeit einer modellbasierten Regelung eines Wirbelschicht-Sprühagglomerationsprozesses dargestellt. Zusätzlich zur eigentlichen Regelungsaufgabe ermöglicht die systematische Vorgehensweise einen tieferen Einblick in Details konkreter industrieller Granulationsprozesse. Das so gewonnene Prozessverständnis verhilft den jeweiligen Anwendern zu Erkenntnissen, welche zusätzlichen Möglichkeiten zur Optimierung ihrer Granulationsanwendung bestehen.

Dennoch ist bei der Konzeption einer Granulationsanlage ein enges Zusammenarbeiten zwischen Anlagenbetreiber und Anlagenbauer unabdingbar. Nur so kann das volle Potenzial des Granulationsverfahrens ausgeschöpft und die für den Anwender optimale Lösung entwickelt werden. Jahrzehntelange Erfahrung bei der Wirbelschichtgranulation gepaart mit innovativen Anlagen- und Steuerungskonzepten sowie verfahrenstechnischen Lösungen bietet dafür die richtige Grundlage.

Das diesen Ergebnissen zugrundeliegende Verbundprojekt Asteroid-WS wurde vom Freistaat Thüringen unter der Nummer 2016 FE 9052 gefördert und durch Mittel der Europäischen Union im Rahmen des Europäischen Fonds für regionale Entwicklung (EFRE) kofinanziert.

%20mit..jpg)