Die Tintenstrahl-basierte 3D-Technologie des 2014 in Israel gegründeten Unternehmens Nano Dimension bietet neue Möglichkeiten bei der Fertigung individueller Elektronik. Die Hochpräzisionstechnologie erlaubt die weitestgehend eigenständige werkzeugfreie Fertigung komplexer elektronischer Schaltkreise in kleineren Stückzahlen und bietet darüber hinaus erweiterte Rapid-Prototyping-Funktionen. So lassen sich mit dem AME-Verfahren (Additive Manufacturing Electronics) präzise Designs und komplexe Geometrien sowie Formen dreidimensionaler Elektronik in hoher Druckauflösung realisieren.

Technologie-Know-how

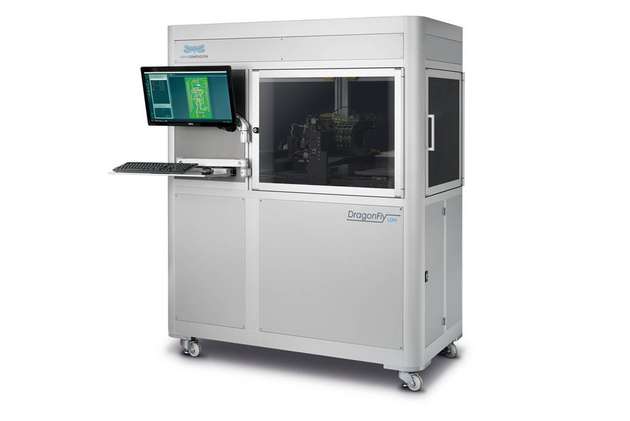

Das DragonFly-LDM-System ist mit zwei Hochpräzisionsdruckköpfen ausgestattet, die zeitgleich zum Einsatz kommen. Einer der beiden Druckköpfe verarbeitet eine hochleitfähige Nano-Silber-Tinte, die bei niedrigen Temperaturen gesintert wird.

Der andere Druckkopf fügt eine auf die mechanische Unterstützung, den Wärmewiderstand und die elektrische Isolierung optimierte dielektrische Photopolymer-Tinte hinzu. Während die beiden Druckköpfe regelmäßig einer maschinellen Selbstreinigung unterzogen werden, verbessert eine automatische Materialüberwachungsfunktion die Gesamtanlageneffektivität (OEE) in Echtzeit.

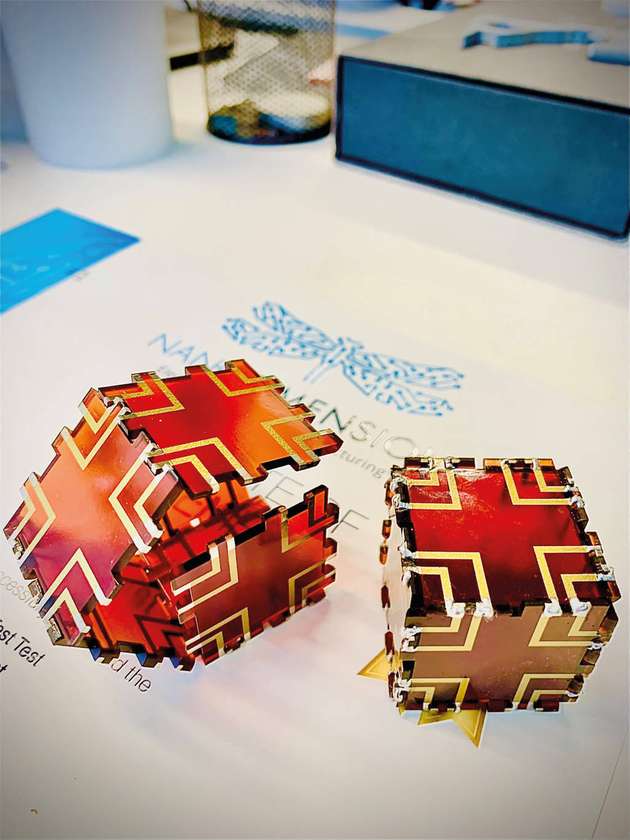

Herstellen lassen sich mit der AME-Technologie sogenannte HiPEDs (High-Performance Electronic Devices) für Hochleistungselektronikgeräte. Hierbei handelt es sich um Leiterplattenprototypen mit zig Layern, die Schicht für Schicht gedruckt werden.

Die Basis für den Aufbau der hochkomplexen HiPEDs bilden Gerber- oder CAD-Files. Allerdings gibt es derzeit noch keine Softwaretools, um Elektroniklösungen von morgen mit eingebetteten Komponenten dreidimensional digital zu erarbeiten.

„Aktuell liegt die Herausforderung darin, Designs für die additive Fertigungsplattform zu erstellen“, sagt Valentin Storz, General Manager EMEA von Nano Dimension. Die Experten für additiv hergestellte Elektronik gehen deshalb der Frage nach, wie sich entsprechende Tools aufbauen lassen.

Unzählige Möglichkeiten

Die leistungsfähige 3D-Drucktechnologie, die sich übrigens auch in einem Büro- oder Laborumfeld einsetzen lässt, durchdringt bereits jetzt zahllose Anwendungen in unterschiedlichen Branchen und Einsatzgebieten. Aktuell greifen insbesondere private und staatliche Forschungseinrichtungen sowie führende Universitäten auf die Technologie zurück – etwa dann, wenn es sich um die Entwicklung von Lab-on-Chip-Anwendungen und Sensoriken für die Medizintechnik handelt. Aber auch Luft- und Raumfahrtunternehmen haben großes Interesse an der hochleistungsfähigen AME-Technologie, weil diese mannigfache Gestaltungsoptionen für neue Formfaktoren erlaubt.

Wird Elektronik zum Beispiel von der Leiterplatte losgelöst in einer Art Würfel verbaut, lässt sie sich in Mini- oder Mikrodrohnen und Mini- oder Cube-Satelliten einsetzen. Ferner ist es möglich, die Größe der Pads und die Abstände zwischen den Schichten anforderungsgerecht anzupassen. Damit können beispielsweise in einem einzigen Druckschritt mehrere Typen gedruckter Antennen mit unterschiedlichen PoC-Komponenten hergestellt und der Zeitaufwand für Optimierungsprozesse reduziert werden.

Geeignet für Massenfertigung?

„Natürlich eignet sich unsere 3D-Drucktechnologie nicht für die kostengünstige Produktion in hohen Stückzahlen“, sagt Storz. „Mit hierfür etablierten, kosteneffizienten und optimierten Fertigungsverfahren möchten wir erst gar nicht in direkter Konkurrenz treten. Der Fokus unserer 3D-Drucktechnologie liegt vielmehr auf flexiblen und zeitnahen Herstellungsprozessen.“

Dennoch birgt die Tintenstrahl-basierte 3D-Drucktechnologie DragonFly LDM für Technologieunternehmen ein erhebliches Potenzial. Sie profitieren durch die Fertigung vor Ort von kurzen Wegen, einer umweltfreundlichen Logistik und einem erhöhten Automatisierungsgrad.

Vorteile zeigen sich insbesondere auch dann, wenn Teile nicht lieferbar sind. Geraten Forschungs- und Entwicklungsprojekte dadurch ins Stocken, spielt die Kostenersparnis einer Fertigung in Asien schließlich keine Rolle mehr.

3D-Druck beschleunigt Elektronikfertigung

„Nicht nur wir sind davon überzeugt, die Elektronikfertigung mit unserem DragonFly-LDM-System technologisch, regional und auch ökologisch verändern zu können. Das zeigt der hohe Zuspruch unserer Investoren“, betont Storz. Zugleich verweist er auf die angesichts vielfältiger lokaler und globaler Einflüsse bereits stattgefundene Demokratisierung von Technologien – wie in der Druckindustrie. Mussten hier vor Jahrzehnten noch mehrere Wochen für diverse Fertigungsprozesse veranschlagt werden, lassen sich vergleichbare Vorgänge heute in einem Bruchteil der damals erforderlichen Zeitspanne abwickeln.

Warum also zukünftig nicht auch physische Leiterplatten und individuelle Massenprodukte auf Basis elektronischer Files nachfragegerecht vor Ort produzieren? „Die Zeit ist reif, um vergleichbare Entwicklungsschritte auf die Elektronikfertigung zu übertragen. Schließlich hat die 3D-Drucktechnologie das Leistungsvermögen, den Weg für neue Leitbilder in der Elektronikfertigung zu ebnen“, ist Storz überzeugt.