Wenn Industrie 4.0 Wirklichkeit wird, benötigt jede Komponente und jedes Produkt einen umfassenden Datensatz, der den aktuellen Status sowohl des Produktentstehungsprozesses als auch des Lebenszyklus abbildet. Die spannenden Fragen sind: Welche Daten braucht dieser „digitale Zwilling“? Und welche Datenformate, Standards und Schnittstellen werden dazu benötigt? Hier gibt es noch keine allgemeingültigen Antworten, wohl aber Denkanstöße und erste praxistaugliche (Teil-)Lösungen.

Digitale Gerätedaten rücken demnach ins Zentrum von Produktentwicklung und Produktion. Denn sie bilden die kleinste Einheit und Basis, um ein durchgängig virtuelles Engineering aufzusetzen. Dieser Schritt ist wiederum die Grundvoraussetzung für Industrie 4.0. Allerdings enthält der heutige digitale Datensatz eines Gerätes oder Produktes in den meisten Fällen nur einen Teil der Daten, die für eine durchgängig digital gestaltete Produktentwicklung und Produktion benötigt werden, und diese Daten werden in unterschiedlichen Formaten erzeugt und gespeichert. Sie liegen zum Beispiel als SQL-Datenbanken, ASCII-Dateien, Grafiken und so weiter vor, die bestenfalls in einem Zip-Container oder ähnlichen Formaten gesammelt werden. Zudem werden die Daten nur disziplin- und systemspezifisch über spezialisierte Portal-Lösungen sowie – in der Mehrzahl – über die Hersteller-Webseiten bereitgestellt, sodass sich ein durchgängiges virtuelles Engineering nur unzureichend realisieren lässt und der Such- und Integrationsaufwand für den Konstrukteur hoch ist. Zudem fehlt es an disziplinübergreifenden Standards zum Generieren und Übertragen von Daten.

Der echte „digitale Zwilling“ ist das Ziel

Daher stellen sich für die Hersteller von Produkten und auch für die Anbieter von CAx-Systemen, mit denen letztlich die Gerätedaten generiert werden, die Fragen: Welche Daten werden heute und in Zukunft benötigt? In welcher Form werden sie generiert, aufbereitet und zur Verfügung gestellt – und wie lässt sich das verbessern? Welche Standards an Formaten und Schnittstellen kommen dabei zum Einsatz?

Erst wenn diese Fragen beantwortet und die Antworten in der Praxis umgesetzt sind, wird es echte „digitale Zwillinge“ geben, das heißt, vollständige Daten-Abbilder eines Produktes oder Gerätes, die im Sinne von Industrie 4.0 über den gesamten Produktlebenszyklus genutzt werden können. Diese „Abbilder“ sind dann die „single source of truth“, die als Grundlage für durchgängige, automatisierte und flexible Produktionsprozesse gemäß Industrie 4.0 gebraucht werden.

Weil die Daten das Produkt vollständig abbilden sollen, muss der Standard, den es noch zu finden gilt, schon zu Beginn der Produktentstehung befolgt werden. Das bedeutet: Den Herstellern von Komponenten wie Motoren, Frequenzumrichtern, Sensoren, I/O-Komponenten, Stromversorgungen, Schaltschränken und so weiter muss dieser Standard vorgegeben werden. Zugleich muss der Standard so beschaffen sein, dass die Daten entlang der Wertschöpfungskette weitergegeben und so bearbeitet werden können, dass sie zu jedem Zeitpunkt der Produktentstehung oder des Produktlebens tatsächlich den „digitalen Zwilling“ bilden.

Das bedeutet konkret: Die Produktdaten müssen in den einzelnen Gewerken wie Mechanik, Elektrotechnik, Software-Programmierung und so weiter bereitgestellt und gegebenenfalls bearbeitet werden. Ein weiterer wichtiger Punkt ist die Datenzusammenführung in Enterprise-Resource-Planning (ERP)-, Product Data Management (PDM)- und Product Lifecycle Management (PLM)-Systemen. Innerhalb dieser Systeme muss ein übergreifender Standard der kaufmännischen, Engineering- und Fertigungsdaten geschaffen werden, um den nachgelagerten Prozessen sowie den Anforderungen von Industrie 4.0 gerecht zu werden. Letztlich geht es darum, die aktuellen Konstruktionsdaten und die kaufmännischen Daten zusammenzuführen und auf dem stets aktuellen Stand zu halten – auf eine Art und Weise, die für mittelständische Unternehmen praxisgerecht ist.

An der Erarbeitung und Realisierung dieser Standards und Schnittstellen arbeitet Eplan zurzeit gemeinsam mit namhaften Partnern wie Rittal und Phoenix Contact in diversen Projekten wie SmartFactory KL und dem Technologienetzwerk Smart Engineering and Produktion 4.0.

Einheitliches Datenformat gefordert

Aber nicht nur die Formate und Schnittstellen müssen festgelegt sein. Aus Sicht von Eplan, das heißt, aus der Warte des Engineerings, gilt es auch zu definieren: Welche Daten werden zum Beispiel für die Produktentwicklung, die Produktion, das Testen und die Vorinbetriebnahme benötigt? Diese Frage, die zusammen mit den Komponentenherstellern und den Anbietern der Fertigungstechnologien beantwortet werden muss, ist keineswegs trivial. Das zeigt sich schnell anhand von beliebigen Beispielen: Welche Daten werden zum Beispiel für eine Klemme oder für ein Klimagerät benötigt – sowohl für deren Engineering und Validierung als auch für ihre Integration in die Gesamtanlage sowie für ihre Montage, Verdrahtung und Parametrierung?

Das Beispiel verdeutlicht, wie wichtig ein einheitliches Datenformat in der Industrie 4.0-konformen Konstruktion und Produktion sein wird – und warum Eplan sich hier intensiv engagiert. Die Notwendigkeit einer einheitlichen Beschreibung für Produktdatenmodelle ist offensichtlich. Nun gibt es bereits Standards, die das Aufgabenprofil zwar nicht vollumfänglich erfüllen, aber immerhin teilweise. Diese werden auch schon in der Praxis genutzt. Dazu gehören eCl@ss als Klassifizierungssystem unter anderem für mechanische und elektrotechnische Komponenten sowie Automation ML (AML) als Beschreibungssprache für die strukturierte Beschreibung von Anlagen, Maschinen und Aggregaten, das zum Beispiel bei der Planung von automatisierten Anlagen der Automobilproduktion Verwendung findet.

Diese Standards können gegebenenfalls als Basis genutzt werden – gefordert ist jedoch ein Standard zur ganzheitlichen Beschreibung von Produktdatenmodellen, die beim Engineering nachfolgende Prozessschritte wie Test, Inbetriebnahme und Wartung mitberücksichtigen. Eine Möglichkeit, die von Eplan, Rittal und Phoenix Contact erarbeitet und vorgeschlagen wird, ist die Kombination von eCl@ss und Automation ML. Mit AML wird das Produkt in seiner Gänze strukturiert beschrieben und eCl@ss dient dazu, die Eigenschaften der einzelnen Komponente des Endproduktes mit ihren detaillierten Eigenschaften und Fertigungsinformationen abzubilden.

Die Datenstruktur betrachtet, wird schnell deutlich, dass sich Eplan mit den Engineering-Daten der Elektrokonstruktion an einer zentralen Stelle des Engineering-Prozesses und damit sozusagen bei der Geburt des digitalen Zwillings befindet. Auf der übergeordneten Ebene werden die Komponenten-Daten erzeugt und gepflegt, auf der daruntergelegenen Ebene die Betriebsdaten. Eplan Software unterstützt beide Standards – sowohl Automation ML und eCl@ss – und reicht diese weiter an. Logikinformationen und Symboliken sind Beispiele für diese Anreicherung der Daten, die vielfach auch in 3D bereitstehen. Damit sind die in Eplan generierten Daten geeignet, dem Konstrukteur und auch dem späteren Anwender der Komponente ein übergeordnetes digitales Modell zur Verfügung zu stellen.

Mechatronisches Engineering im Blick

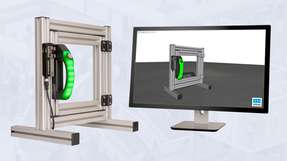

Wie Interessierte solche Aufgaben anpacken und wie sie in der Praxis umgesetzt werden können, war auf der Hannover Messe 2016 zu sehen. Dort haben Eplan, Rittal und Phoenix Contact als Mitglieder des Technologienetzwerkes „Smart Engineering & Production 4.0“ praxisnah „live“ die vollständige Integration von digitalen Daten in die Produktherstellung demonstriert. Damit wurde gezeigt, wie die Engineering-Daten aus einer ganzheitlichen, virtuellen Produktbeschreibung über standardisierte Datenaustauschformate in den Herstellungsprozess fließen – als Basis für die automatisierte Fertigung in Losgröße Eins.

Selbstverständlich ist dieser Prozess so ausgerichtet, dass der „digitale Zwilling“ mit kaufmännischen und unternehmensspezifischen Daten wie Lieferkonditionen, Montagezeiten und -aufwand angereichert und mit den eingesetzten ERP-, PDM- und PLM-Systemen synchronisiert werden kann. Auch die Anforderungen an die mechanische Konstruktion sind in einem solchen System zu berücksichtigen – ein Themenfeld, für das Eplan und die Schwesterfirma Cideon mit der neuen Kommunikations- und Informationsplattform „Syngineer“ ebenfalls auf der Hannover Messe 2016 eine erste Lösung vorgestellt haben.

Der Weg ist noch weit

Auch wenn es erste praxisfähige (Teil-)Lösungen gibt, ist der Weg zum Ziel, das letztlich durch Industrie 4.0 vorgegeben ist, noch weit. Noch immer gibt es – zum Beispiel im Bereich des Schaltschrankbaus – für die einzelnen Produktionsschritte wie Bohren/Fräsen, Kabelkonfektionierung, Verdrahten jeweils eigene Programme und „Sprachen“. Ziel muss es sein, dass im Sinne des durchgängigen, virtuellen Engineerings ein einheitliches Produktdatenmodell zur Verfügung steht, aus dem sich die jeweilige Maschine beziehungsweise der Roboter oder die Person selbsttätig das abzuarbeitende Aufgabenpaket sucht, das sie oder er zu erledigen hat. Dann ist der digitale Zwilling Wirklichkeit, und es ist auch erreicht, was Kerngedanke von Industrie 4.0 ist: Variantenvielfalt bis hin zur Losgröße Eins in automatisierter Serienproduktion.