Die wichtigsten Designprobleme, mit denen sich Ingenieure im Zusammenhang mit Wearables-Technologien auseinandersetzen müssen, sind Größe und Stromversorgung. Eine kompakte Größe sorgt für einen höheren Tragekomfort, bessere Stromversorgung ermöglicht einen längeren Betrieb. Beide Eigenschaften machen eine intensivere Nutzung möglich, können sich jedoch unter Umständen gegenseitig nachteilig beeinflussen.

Die physischen Abmessungen von mikroelektronischen Komponenten werden zwar immer kleiner, aber ihre Komplexität nimmt ständig zu. Dadurch können neue Eigenschaften und Funktionsumfänge angeboten werden, was wiederum die verfügbaren Batterieressourcen belastet. Die eingesetzte Batteriemanagement-Technologie muss ein schnelles Laden ermöglichen, damit das tragbare Gerät für eine ausreichende Anzahl von Stunden betrieben werden kann. Gleichzeitig muss ein häufiges Wiederaufladen vermieden werden, da dies die Benutzererfahrung negativ beeinflussen würde. Dies erfordert besondere Innovationen bei den Power-Management-Bausteinen (PMICs).

Batterielaufzeit als einer der größten Kritikpunkte

Mit modernen tragbaren Geräten, sogenannten Wearables, kann der Träger zahlreiche Vitalparameter überwachen. Je nach Zielsetzung des Geräts sind einige Werte wichtiger als andere. Die Position des Geräts am Körper hat einen wesentlichen Einfluss darauf, was gemessen werden kann oder nicht. Im Allgemeinen ist das Handgelenk die am besten geeignete Position, da es einen optimalen Punkt für die Überwachung gesundheits-/fitnessrelevanter Parameter bietet und zudem für den Träger leicht zugänglich ist, um die erfassten Daten zu überprüfen.

Es ist offensichtlich, dass die Herausforderung darin besteht, technologische Wege zu finden, mit denen ein extrem niedriger Energieverbrauch erreicht und gleichzeitig eine kompakte Gerätegröße gewährleistet werden kann. Schlanke, leichte Designs sind für die Verbraucher am attraktivsten und werden gerne gekauft.

Die Ingenieure müssen dies daher bereits in der Produktentwicklungsphase berücksichtigen. Umgekehrt hat das Design des Wearables unmittelbare Auswirkungen auf die Größe der Batterie und damit ihre Betriebsdauer. Dieser Punkt ist von besonderer Bedeutung, denn eine unzureichende Batterielaufzeit ist einer der häufigsten Produktkritikpunkte von Verbrauchern.

Leistungsmanagement-Design für effizientes Energiemanagement

Um ein vollständig optimiertes Endprodukt zu erhalten, stehen Design-Teams bei der Gestaltung von Schaltungslayouts vor schwierigen Entscheidungen, denn die Forderung nach minimalem Stromverbrauch muss mit der Batteriegröße in Einklang gebracht werden. Das Wearable-Gerät muss verschiedene Multimedia- und Sensorfunktionen bieten und über ausreichende Batteriekapazität verfügen, darf aber nicht zu groß und unhandlich sein.

Der allgemein verwendete Ansatz besteht darin, das Design entsprechend dem spezifischen Strombedarf in analoge und digitale Blöcke zu unterteilen und dann nach einer entsprechenden Optimierung zu suchen. Viele Schaltungsbereiche können deaktiviert werden, wenn sie nicht benötigt werden, aber setzen einen kontinuierlichen Betrieb voraus.

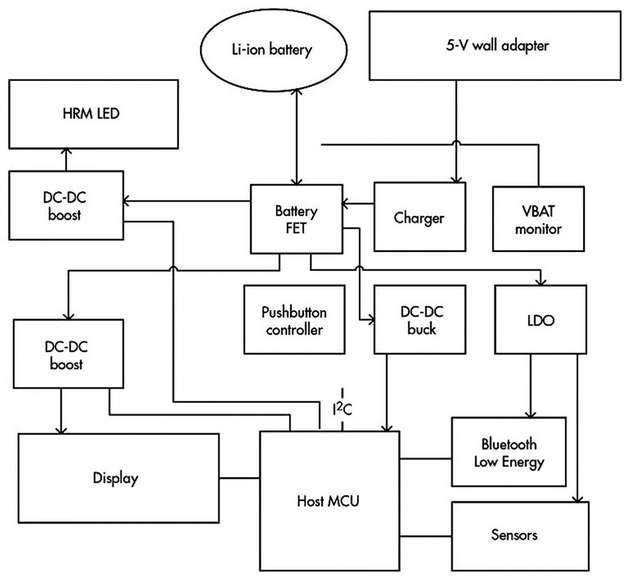

Eine typische Wearable-Architektur umfasst die folgenden Elemente: Mikrocontroller, Speicher, kleines Display, geeignete Sensoren, Kommunikations-ICs und dazugehörige Leistungsmanagement-Schaltungen. Das Leistungsmanagement beinhaltet einen PMIC, der das Laden übernimmt, sowie verschiedene Abwärtswandler und mehrere LDO-Spannungsregler (Low Drop-Out) zur Unterstützung der Bluetooth/WLAN-Verbindung.

Das Leistungsmanagementsystem eines Wearables muss mehrere Spannungsschienen abdecken: eine für den Mikrocontroller, eine für das Display und in der Regel eine weitere für die Sensoren. Mikrocontroller und Sensoren sind die meiste Zeit im Schlafmodus, wachen aber auf, um geplante Funktionen auszuführen oder auf Benutzereingaben zu reagieren.

Mikrocontroller im Mittelpunkt beim Stromverbrauch

Viele Wearable-Sensoren arbeiten mit Spannungen bis zu 0,8 V. Wenn die Last sehr aktiv ist (zum Beispiel ein Herzsensor, der alle paar Sekunden eine Abtastung durchführt), beträgt der Stromverbrauch des Mikrocontrollers im Normalfall schätzungsweise zwischen 35 und 40 μA/MHz. Daher steht der Mikrocontroller im Mittelpunkt, wenn es darum geht, ein Design mit extrem niedrigem Stromverbrauch zu realisieren.

Ein Leistungsmanagementsystem führt die DC/DC-Leistungsumwandlung in zwei verschiedenen Formen durch: über die Linearregler, die vollständig in den PMIC-Chip integrierbar und spannungsskalierbar sind, sowie über induktivitätsbasierte Schaltregler, die hocheffizient und spannungsskalierbar sein können, aber in der Regel eher als diskrete Bauteile integriert sind. Diese Regler unterscheiden sich in Bezug auf physische Größe, Flexibilität, Wirkungsgrad und so weiter.

Folglich sollten die folgenden Aspekte berücksichtigt werden, wenn man sich auf ein Designprojekt einlässt, das auf Wearable-Technologien basiert: Die Verwendung von äußerst stromsparenden IQ-Reglern kann sinnvoll sein, da sie die Standby-Stromaufnahme von Sensoren oder Peripheriegeräten reduzieren, die „immer aktiv“ sind. Diese Regler tragen dazu bei, die Batterielaufzeit zu verlängern und ermöglichen die Verwendung kleinerer Akkus. Zudem können effiziente Regler die Wirkleistung erheblich reduzieren, wenn das tragbare Gerät in Gebrauch ist und Messungen oder Datenübertragungen durchgeführt werden. Außerdem ermöglicht es, anspruchsvolle Leistungsarchitekturen in Projekten mit starken räumlichen Einschränkungen zu implementieren.

Höherer Wirkungsgrad durch passende Spannungsregler

Die Wahl eines geeigneten Spannungsreglers ist ein entscheidender Faktor für die Maximierung des Wirkungsgrads. Zudem ist es notwendig, den Stromverbrauch sowohl im aktiven als auch im Standby-Modus zu bewerten. Die Verwendung einer Schnittstelle mit starker Impedanzanpassung kann dazu beitragen, den Strombedarf niedrig zu halten und die Batterielaufzeit zu verlängern.

Es gibt hochmoderne LDO-Controller wie den ISL9016 von Renesas, der auf jedem Kanal bis zu 150 mA Strom liefern kann. Dieses Bauelement verfügt über einen elektrostatischen Widerstand (ESR) von bis zu 200 mΩ. Der Ruhestrom liegt im Allgemeinen in der Größenordnung von 60 μA.

Eine Schaltungskonfiguration ist zwar effizienter als die Verwendung von LDOs, erfordert jedoch verschiedene Induktivitäten zur Versorgung unterschiedlicher Spannungsschienen. Dadurch steigen die Kosten und die Bauteilegröße nimmt zu, wodurch sie für das Design von Wearables grundsätzlich weniger ungeeignet sind. Anstatt die Anzahl der Komponenten und die Stückliste zu erhöhen und mehr Platz auf dem Board zu beanspruchen, kommt daher für das Leistungsmanagement bevorzugt die Single-Inductor-Multiple-Output(SIMO)-Technologie zum Einsatz.

SIMO-Abwärts/Aufwärtsregler-ICs, wie etwa der MAX77650 von Maxim Integrated, verfügen über eine einzige Induktivität, die je nach Schaltungsanforderungen bis zu drei Ausgangsspannungen über weite Bereiche regeln kann. Der Einsatz dieser Bauelemente bringt eine Platzersparnis, da bestimmte diskrete Bauelemente nicht mehr benötigt werden.

Batteriekapazität vs. Produktabmessungen

Die Batterielaufzeit ist ein typisches Designproblem in vielen Einsatzszenarien. Eine Smart Watch hat oft nur Platz für einen einzelligen Lithium-Ionen-Akkus mit einer Spannung von 3,8 V und einer Kapazität zwischen 130 und 410 mAh.

Die Lithium-Ionen-Technologie ist die gängigste Technologie für kleine wiederaufladbare Batterien. Das Ziel des Batteriemanagements und des Ladesystems ist die sorgfältige Überwachung von Strom, Spannung und Temperatur während des Ladens und des Betriebs. Dabei bestehen die wichtigsten Herausforderungen in der Minimierung des Stromverbrauchs des Systems selbst, in der die Verringerung der zum Aufladen benötigten Zeit und der Maximierung der verfügbaren Batterieleistung.

Der hochintegrierte BQ25100 von Texas Instruments wurde für das Laden von einzelligen Lithium-Ionen-Akkus entwickelt und ermöglicht die Verwendung von kostengünstigen Netzwerkadaptern mit nicht stabilisiertem Ausgang. Dieser PMIC kann auch bei anderen Batterietechnologien eingesetzt werden, wie etwa Lithium-Polymer.

Lithium-Ionen-Akkus haben zwar im Vergleich zu anderen Batterietechnologien den größeren Marktanteil, können jedoch hinsichtlich Leistung, Größe und Anzahl der Zyklen niemals mit Superkondensatoren konkurrieren. Da die Wearables immer kleiner werden, wird der Platz in ihrem Inneren immer kostbarer. Der aktuelle Trend geht dahin, dass Superkondensatoren die wiederaufladbaren Akkus ersetzen und eine neue Art der Energiespeicherung auf der Grundlage von Nanotechnologie bieten.

Superkondensatoren mit Energy-Harvesting-Technologien

Superkondensatoren lassen sich gut mit Energy-Harvesting-Technologien nutzen und können innerhalb von Sekunden wieder aufgeladen werden. Außerdem können sie eine nahezu unbegrenzte Anzahl von Ladezyklen überstehen. Die ultradünnen DMH-Superkondensatoren von Murata bieten Kapazitäten von 35 mF, eine Nennspannung von 4,5 V und einen ESR von 300 mΩ– alles in einem 20 mm x 20 mm x 0,4 mm kleinen Gehäuse.

Energy-Harvesting-Lösungen werden als zusätzliche Energiequelle für den dauerhaften Einsatz von Wearables untersucht, ohne die Einschränkungen, die mit einem Ultra-Low-Power-Design verbunden sind. Ein interessanter Ansatz kann mit der Erzeugung kleiner elektrischer Ströme realisiert werden. Dabei wird die Relativbewegung verschiedener Materialschichten zueinander ausgenutzt.

Dieser Prozess wird als triboelektrische Aufladung bezeichnet. Die Materialien werden elektrisch geladen, weil sie bei der Bewegung gegeneinander Reibung erzeugen. Durch die Zusammensetzung verschiedener Materialschichten, die zwischen zwei leitfähigen Elektroden angeordnet sind, können durch Bewegungen einige Mikrowatt Strom erzeugt werden, der dazu beiträgt, den Akku eines Wearable-Geräts wieder aufzuladen und so den Betrieb des Stromverteilungssystems zu optimieren.

Fazit

Das Aufkommen dedizierter und immer effizienterer Hardware erweitert den Markt für Wearables um eine große Anzahl mobiler Geräte. Die Verfügbarkeit neuer PMICs sowie dedizierter SoCs von Unternehmen wie Microchip und Analog Devices trägt dazu bei, das richtige Gleichgewicht zwischen Energieeffizienz, Rechenleistung und Baugröße für die Wearables der neuen Generation zu finden.

Wenn ein elektronisches Gerät so klein ist wie ein Headset oder ein medizinisches Pflaster, ist auch die Batteriekapazität begrenzt. Ein breit angelegter technologischer Ansatz kann helfen, neue und bahnbrechende Lösungen zu finden und dadurch die Lebensdauer des Akkus zu verlängern und jedes einzelne Mikroampere verfügbare elektrischer Energie zu sparen.