Es klingt noch ein wenig wie Science Fiction, funktioniert aber tatsächlich: Bakterien, die umweltschädliche Stoffe wie Polystyrol verwerten, um daraus die Ausgangsstoffe für Nylon zu produzieren, ohne dass neues Erdöl dafür gebraucht wird. Genau dies haben der Saarbrücker Professor für Biotechnologie, Christoph Wittmann, und weitere Kolleginnen und Kollegen aus benachbarten Disziplinen nun geschafft.

Plastikmüll ist nicht gleich Plastikmüll. Lässt sich der eine Kunststoff hervorragend wiederverwerten, kann das bei einem anderen schon ganz anders aussehen. „Polystyrol ist ein solches Sorgenkind“, weiß Christoph Wittmann. Der Professor für Systembiotechnologie an der Universität des Saarlandes beschäftigt sich bereits sein ganzes Forscherleben lang mit der Frage, wie man bestimmte Kunststoffe umweltverträglich entsorgen beziehungsweise wiederverwerten kann. Das „Sorgenkind“ Polystyrol, dessen bekannteste Spielart das Styropor jedem Menschen ein Begriff sein dürfte, könnte nun dank seiner Arbeit und die seiner Kolleginnen und Kollegen seinen Status verlieren und vielleicht sogar zum viel gefragten Rohstoff für die Grundstoffchemie werden.

Von Styropor-Bausteinen zu Nylon-Vorstufen

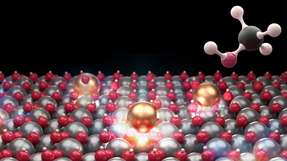

Weltweit fallen jährlich satte 20 Millionen t Polystyrol-Abfälle an, die nur zu einem geringen Teil wiederverwertet werden können. Das könnte, wenn es nach Christoph Wittmann geht, bald der Vergangenheit angehören. Denn gemeinsam mit Polymerchemikern der Arbeitsgruppe von Professor Markus Gallei und Materialwissenschaftlern des Leibniz-Instituts für Neue Materialien (INM) in Saarbrücken sowie mit weiteren Partnern aus Dortmund und Wien konnte der Biotechnologe aus dem Saarland Bakterien dazu bringen, die molekularen Bausteine von Styropor abzubauen und in nützliche Chemikalien umzuwandeln. Die nötigen Bausteine wurden zuvor durch ein energieschonendes Verfahren aus dem Styropor-Abfall gewonnen – und damit der Grundstein für die mikrobielle Verwertung gelegt.

Vereinfacht gesagt natürlich. Denn wie man sich denken kann, kann man einem Bakterium der Art Pseudomonas putida nicht mit dem erhobenen Zeigefinger eine erzieherisch wertvolle Rede halten. Stattdessen muss man in jahrelanger Laborarbeit den Stoffwechsel des Bakteriums so fein dosiert manipulieren, dass es einerseits Appetit auf Styropor-Bausteine entwickelt (die wenigsten Bakterien mögen sowas von Hause aus) und es darüber hinaus motiviert wird, nützliche Stoffe als „Verdauungsprodukt“ auszuscheiden.

Solche Stoffe sind zum Beispiel Muconsäure, die wiederum in Adipinsäure und Hexamethylendiamin aufgespalten werden kann. „Und diese beiden haben jeweils sechs Kohlenstoffatome und zwei Säure- beziehungsweise Aminogruppen“, erklärt Christoph Wittmann. Chemiker werden nun aufhorchen, denn: „Das sind die beiden Bestandteile für die Herstellung von Nylon“, erklärt der Wissenschaftler. Und Nylon wiederum spielt in der Welt der Kunststoffe eine überragende Rolle. Unzählige Alltagsgegenstände enthalten Nylon, neben der berühmten Nylon-Strumpfhose auch Teppiche, Autositze und sogar Küchenutensilien, Kabelbinder und Dübel. Damit wird deutlich: Aus schwer verwertbarem Polystyrol entsteht durch biologisches „Upcycling“ ein wertvoller Rohstoff für hochwertige technische und sogar hochleistungsfähige Kunststoffe – ein echter Gewinn gegenüber klassischem „Recycling“.

Neue Perspektiven für Kreislaufwirtschaft und Industrie

Mit dem Verfahren aus Saarbrücken, das auch dank der Finanzierung aus Mitteln des EU-Projektes „Repurpose“ entwickelt werden konnte, ergeben sich nun ganz neue Ansätze für die chemische Industrie, die vielen Millionen Tonnen Polystyrol-Abfälle im Stoffkreislauf zu behalten und daraus neue Grundstoffe zu gewinnen. „Denn der Clou ist, dass unsere Kollegen vom INM um Aránzazu del Campo nachweisen konnten, dass die mit unserem Verfahren gewonnenen Stoffe dieselben Eigenschaften haben wie die Stoffe, die auf Basis von Erdöl in der Fabrik ganz neu hergestellt werden“, so Christoph Wittmann. Die Materialeigenschaften der aus wiederverwertetem Polystyrol gewonnenen Kunststoffen sind also dieselben wie die aus fabrikneuen Kunststoffen. Das ist wichtig zum Beispiel für die Belastbarkeit von Produkten. Sie halten dann genauso gut wie Produkte aus „frischem“ Erdöl.

Die Erkenntnisse konnten die Forscher auch dank der guten Zusammenarbeit und den kurzen Wegen auf dem Campus der Universität des Saarlandes gewinnen. „Das ist eine große Besonderheit hier in Saarbrücken“, erklärt der Biotechnologe. Heute kann keine Wissenschaftlerin und kein Forscher mehr erfolgreich nur im stillen Kämmerlein arbeiten, insbesondere auf seinem Gebiet. „Nachhaltigkeit braucht interdisziplinäre Teams“, sagt er. „Alleine geht es nicht.“