Im Rahmen einer Projektarbeit beschäftigten sich die sechs dual Studierenden Moritz Beuser, Niklas Göhring, Jule Gössling, Benjamin Janzen, Luca Peitzmeier und Jenny Weichel mit dem Thema Ladesäule. Ziel war die Entwicklung und der Aufbau eines voll funktionsfähigen Triple Chargers – einer Ladestation, die das Laden mit AC und DC ermöglicht.

Zum AC-Laden ist ein Socket-Outlet vorgesehen, als Infrastruktur-Ladedose zum Anschluss des E-Autos über ein mobiles Ladekabel. Für das DC-Laden müssen zwei Ladeleitungen fest installiert werden: eine CCS-Typ-2-Ladeleitung nach europäischem sowie ein Chademo-Ladekabel nach japanischem Standard. Alle sechs Studis gingen ihre Aufgabe lediglich mit Grundlagen der Metall- und Elektrotechnik an.

Bevor es richtig losgehen konnte, machten sich die sechs mit dem Ablauf eines Ladezyklus vertraut, der immer nach dem gleichen Schema abläuft. Die Reihenfolge der Abläufe ist ebenso wie die Grundlagen und Schnittstellen zum Laden in den Normen beschrieben – etwa in der IEC 61851.

Weil Phoenix Contact bei der Entwicklung, Programmierung und Produktion seiner Produkte und Lösungen alle vorgegebenen Normen und Standards berücksichtigt, war der Aufbau des Triple Chargers auch ohne fundierte Kenntnisse der Normenlage möglich.

Schaltplan, Komponenten und detaillierte Stückliste

„Als nächstes haben wir dann einen Fahrplan für den weiteren Verlauf des Projektes erstellt“, erinnert sich Jenny Weichel. „Dazu gehörte die Anfertigung des Schaltplans, die Auswahl der Komponenten und die Erstellung einer Stückliste.“

Dabei mussten die Studis zunächst lernen, wie ein Schaltplan in der vorhandenen Software überhaupt erstellt wird. Parallel wurden aber schon Aufbau und Verschaltung der Komponenten skizziert. Ziel war es, die Anordnung in eine funktionale und räumliche Struktur zu bringen – und die sollte auch visuell ansprechend sein.

Das Gehäuse und die Montageplatte für die Ladesäule sollten die Studierenden erst später bekommen. Vorher mussten alle zu Beginn benötigen Komponenten wie elektronische Bauteile, Leitungen, Tragschienen und Kabelkanäle erarbeitet und bestellt werden. Betreut wurden die jungen Leute dabei durch ihren Fachausbilder und durch zwei Mitarbeiter von Phoenix Contact E-Mobility, darunter der Autor dieses Beitrags.

Zum Mode-4-Schnellladen nach IEC 61851-23 wurde der frei programmierbare DC-Ladecontroller Charx Control Professional für das Projekt ausgewählt. Die Steuerung kommuniziert als zentrales Element mit dem Fahrzeug, überwacht den Ladevorgang, regelt Parameter wie den Ladestrom und übernimmt optional weitere Aufgaben – etwa die Visualisierung auf dem Bedienpanel. Neben dem DC-Laden unterstützt der dedizierte Controller auch einen AC-Ladepunkt.

Zahlreiche Bauteile aus dem eigenen Haus

Bei der Beschaffung der Komponenten war man in der glücklichen Lage, einen großen Teil im eigenen Hause zu haben: Stromversorgung, Steuerung, Sicherheitsmodul, Energiezähler, Leistungselektronik, Cloud-Koppler, Kabel. Damit konnte der Aufbau der Ladestation starten.

„Trotz schneller Lieferung der Komponenten mussten wir oft improvisieren“, erinnert sich Moritz Beuser. „Die größte Schwierigkeit bestand für uns darin, dass wir für den Aufbau noch gar kein Gehäuse hatten.“

Um sich einen räumlichen Überblick über die Komponenten und deren Anordnung sowie über die anschließende Verdrahtung zu verschaffen, nutzte das Team zunächst eine Plexiglasscheibe. Alle praktischen Arbeiten an der Ladesäule erfolgten dann im unternehmenseigenen „Smart Charging Lab“ in Schieder-Schwalenberg. Das Labor hat vier vollständige Arbeitsplätze und ermöglicht Tests an zwei Fahrzeugen gleichzeitig.

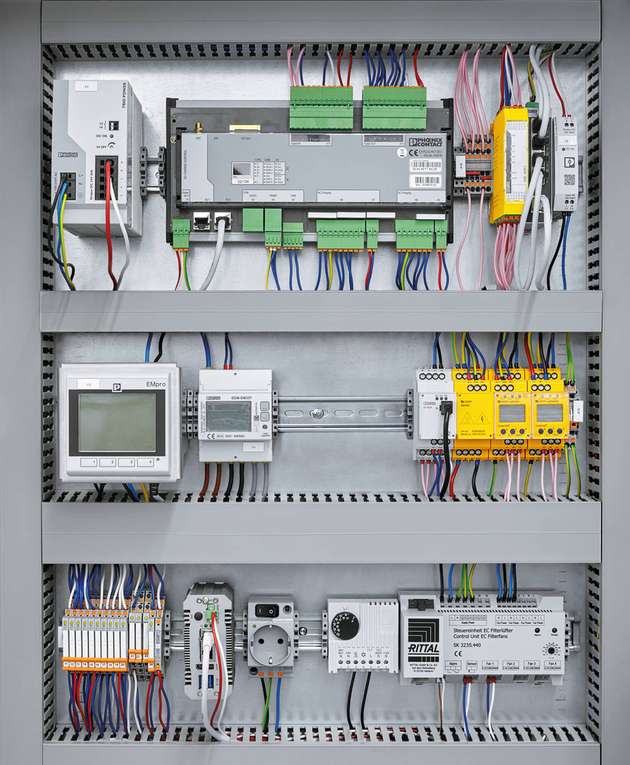

Verdrahtung im Schaltschrank

Schaltschränke für das AC- und DC-Laden sind im Hinblick auf Modifikationen und Erweiterungen modular aufgebaut. So kann zum Beispiel eine Steuerung problemlos getauscht oder die Leistungselektronik für höhere Spannungen und Ströme ersetzt werden.

Auf diese Weise kann auch das unterschiedliche Verhalten verschiedener Fahrzeugtypen besser analysiert und in der Software berücksichtigt werden. Das Labor bietet zudem vielfältige Möglichkeit, gezielt Anfragen und Probleme von Kunden praxisnah nachzustellen und anschließend zu analysieren.

„Im weiteren Projektverlauf fanden alle Komponenten dann den Weg von der Plexiglasscheibe in den inzwischen gelieferten Schaltschrank“, erläutert Niklas Göhring, „wo sie im nächsten Schritt anhand des erstellten Schaltplans verdrahtet wurden.“ Dabei lernten die Dualen viel über die richtigen Leiterquerschnitte, aber auch über die so wichtigen Schutzmaßnahmen wie Überspannungsschutz und Personenschutz. So wurde etwa ein PSR-Sicherheitsmodul eingebunden, das Schutzeinrichtungen wie Not-Aus-Taster auswertet. Auch der Überspannungsschutz und das PSR-Modul kommen gemeinsam aus dem Hause Phoenix Contact.

Neben dem Einbau der Komponenten und deren Verdrahtung musste die Ladesäule programmiert werden. Eine Visualisierung für die Bedienoberfläche auf dem Monitor des Triple Chargers musste umgesetzt werden, und abschließend musste die AC-DC-Ladestation noch getestet werden. Aufgrund des Zeitdrucks für die noch anstehenden Aufgaben wurden dann zwei Teams gebildet.

Fokussierung dank vorhandener Lösungen

Während das eine Team die Verdrahtung anging, begann das andere schon mit der Programmierung. Dabei kamen vorhandene Bibliotheken und ein Beispielprojekt zur Hilfe, das Anwender bereits nutzen. Auch eine CCS-Implementierung findet sich in den Bibliotheken, die Phoenix Contact kostenfrei bereitstellt.

„Ein großer Vorteil für unser Team lag darin, dass wir uns neben den allgemeinen Normen und Anforderungen an die Ladeinfrastruktur nicht auch noch um die Normen der verschiedenen Ladestandards kümmern mussten“, sagt Jule Gössling. „So konnten wir uns voll und ganz auf unser E-Mobility-Projekt fokussieren – dem Aufbau der Ladestation.“

Eine Besonderheit des Studi-Triple-Chargers ist die Anbindung an die Proficloud. Sie steht für digitale und internetbasierte Prozesse und vernetzt Produkte, Menschen und Unternehmen. Die Daten der Ladevorgänge werden in die Cloud übertragen und sind online weltweit immer verfügbar: Strom, Spannung, Energiewerte, Auslastung des Ladepunktes sowie Predictive Maintenance. Neben den vorgefertigten Lösungen für die Ladestandards enthielten die Bibliotheken auch fertige Funktionsbausteine für die Anbindung der Leistungselektronik aus der Charx-Produktreihe, die alle Komponenten im Bereich der E-Mobilität umfasst.

Der Ladevorgang kann über einen RFID-Kartenleser oder über das integrierte Touchpanel mit intuitiver Benutzerführung gestartet und wieder gestoppt werden. Die abschließenden Funktionstests führten die sechs Studierenden an einem Elektroauto-Simulator durch. Nach den erfolgreichen Ladetests stand für die Studis fest: Aufgabe gelöst, planmäßig in nur zwölf Wochen.

Fazit

Das starke Engagement aller Beteiligten sowie die praxiserprobten Komponenten und Lösungen aus dem Hause Phoenix Contact haben es möglich gemacht, dass das junge Team im ersten Ausbildungsjahr weitestgehend in Eigenarbeit einen Triple Charger planen und bauen konnte. Rückblickend hatten die sechs dual Studierenden viel Spaß bei der gemeinsamen Arbeit. Nicht ohne Stolz präsentierten sie das erfolgreiche Endergebnis.

„Die Zusammenarbeit mit dem Team von Phoenix Contact E-Mobility von hat uns echt Freude bereitet“, resümiert Benjamin Janzen. „Wir sind jetzt praktisch als auch theoretisch für die Energiewende gerüstet.“