Damit die DGUV eine komplette Anlage für den MRK-Betrieb zertifiziert, ist nachzuweisen, dass der Bediener bei einem Kontakt nicht verletzt wird. Hier greifen die Schutzprinzipien der DIN EN ISO 10218-1/-2 und DIN EN ISO/TS 15066 sowie die Maschinenrichtlinie, die vorschreibt, dass stets die Gefahr für den Menschen zu betrachten und die damit verbundenen Risiken zu bewerten sind. Konkret heißt das: Welche Arbeitsräume existieren? Welche Risiken bestehen? Wo müssen Räume eingeschränkt werden, um Verletzungen auszuschließen? Hier ist jede Applikation individuell zu betrachten.

Generell gilt: Für den kollaborierenden Betrieb muss ein Roboter ruhig fahren, Kollisionen feinfühlig erkennen und sicher agieren. Sämtliche Steuerungselemente und die Antriebsregelungen sind in sicherer Technik mit Performance-Level d (PL d) mit Strukturkategorie 3 (Kat. 3) auszuführen. Leichtbaumaterialien tragen dazu bei, dass die bewegte Masse des Arms sinkt und der Kollisionsimpuls verringert wird. Am Markt vorhandene Greifsysteme für die Mensch-Roboter-Kollaboration, wie der DGUV-zertifizierte Co-Act EGP-C Greifer von Schunk, konzentrieren sich in der Regel auf die Aspekte der inhärenten Sicherheit: Abgerundete Kanten, Schutzhüllen sowie eine Begrenzung der Greifkräfte verhindern, dass bei einem unbeabsichtigten Kontakt von Mensch und Front-End Verletzungen entstehen. Damit sind die technischen Grundbedingungen für eine sichere Kollaboration vollständig erfüllt.

Zusätzlich zu diesen Faktoren der Technologie und Normung spielt bei kollaborierenden Anwendungen vor allem der Mensch eine entscheidende Rolle. MRK-Projekte gelingen vor allem dann, wenn die mit ihnen einhergehenden Veränderungen des Arbeitsumfelds von den Führungskräften erklärt und in der Fertigungslinie überzeugend vorbereitet werden.

Den Faktor Mensch berücksichtigen

Gerade in der Anfangsphase gilt es, die für eine MRK-Einführung offenen Talente im Betrieb zu identifizieren und deren Qualifikation auf dem Gebiet der Robotertechnik und der Arbeitssicherheit auszubauen. Zudem sind sorgfältig ausgearbeitete Einarbeitungspläne für die Werker und Fachabteilungen erforderlich. Da in Zusammenhang mit MRK-Projekten umfangreiche Fragen der Betriebs- und Arbeitssicherheit zu klären sind, sollten neben den Mitarbeitern vor Ort auch der Betriebsrat und vor allem die Verantwortlichen im Bereich Arbeitssicherheit von Beginn an in jedes Projekt einbezogen werden. So lässt sich sicherstellen, dass der „maschinelle Kollege“ umfassend akzeptiert wird.

Bezogen auf den einzelnen Mitarbeiter lohnt es sich, neben dem Know-how-Transfer vor allem auch weiche Faktoren zu berücksichtigen. Hierzu zählen Sicherheitsbedenken ebenso wie die Angst vor Überforderung und die nicht zu unterschätzende Sorge um den Verlust angestammter Aufgaben. Gerade in der Anfangsphase sind daher möglichst kurze, langsame und vorhersehbare Roboterbewegungen sowie sanfte Bewegungsabläufe empfehlenswert, die vom Menschen beobachtet und nachvollzogen werden können. Werker müssen die Möglichkeit haben, sich Schritt für Schritt mit dem neuartigen System anzufreunden und lernen, dass sie den Arbeitsprozess beherrschen, die Abläufe bestimmen und sich auf die Funktion der Sicherheitssysteme verlassen können. Wer sich vom Roboter getrieben fühlt, wird schnell eine ablehnende Haltung einnehmen. Hingegen fördert ein spielerischer Umgang die Akzeptanz, erst recht wenn zusätzlich Perspektiven für eine höhere Arbeitszufriedenheit eröffnet werden, weil beispielsweise monotone oder körperlich belastende Aufgaben wegfallen.

Smarte Kollaboration als Ziel

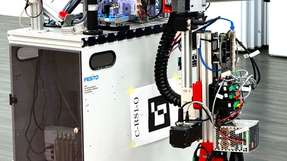

Wie Greifsystemkomponenten für kollaborierende Szenarien künftig aussehen werden, zeigt Schunk mit dem Co-Act JL1 Greifer. Es ist der weltweit erste intelligente, nach den Leitgedanken der Industrie 4.0 aufgebaute Greifer für kollaborierende Anwendungen, der über eine dezentrale Steuerungsarchitektur verfügt, die entsprechend der RAMI-4.0-Leitlinien konzipiert wurde und unmittelbar mit dem Menschen und dem Roboter interagiert.

Kennzeichnend für die Technologiestudie sind insgesamt fünf Merkmale: Erstens, ein sicherer Antrieb, der ein breites Greifkraftspektrum ermöglicht und gewährleistet, dass das gegriffene Teil auch bei einer Prozessunterbrechung zuverlässig gehalten wird. Zweitens, eine Umfeld-Sensorik, die die Umgebung des Greifers erfasst. Drittens, eine Software, die die Signale der Sensoren auswertet und verarbeitet. Viertens, eine Begrenzung der Greifkraft, die unmittelbar dann erfolgt, wenn es zu einem unerwünschten Kontakt mit dem Menschen kommt. Und zuletzt eine harmonische Außenkontur ohne scharfe, spitze oder schneidende Kanten. Mithilfe eigens entwickelter Greifstrategien und Kraftmessbacken in den Fingern kann der Co-Act JL1 sein Verhalten in Echtzeit darauf abstimmen, ob das Werkstück oder womöglich eine menschliche Hand gegriffen wird. Mechanisch ermöglicht der Greifer sowohl einen Parallel- als auch einen Winkelgriff, wodurch er in der Lage ist, unterschiedlichste Objekte zuverlässig zu handhaben.

Sicherheitsaura nach dem Zwiebelschalenprinzip

Eine nach dem Prinzip der Zwiebelschale aufgebaute, mehrstufige Sicherheitsaura bestehend aus optischer, kapazitiver, taktiler und Kraft-Momenten-Sensorik erlaubt es, Gegenstände und Körperteile zu unterscheiden, Greifoperationen präzise zu überwachen, Objekteigenschaften zu ermitteln und autonome Ausweichstrategien des Roboters zu realisieren. Im Gegensatz zu etablierten Möglichkeiten der Arbeitsraumüberwachung, die eher ein weiteres Umfeld abdecken, ermöglicht die kapazitive Sensorik eine unmittelbare Detektion des engen Radius von 20 cm rund um den Greifer, bevor es zu einem Kontakt kommt.

Eine zweite Ebene bildet die Kraft-Momenten-Sensorik, die im Flansch verbaut ist. Diese registriert, wenn unerwartete Kraftwirkungen auftauchen. Sie dient dazu, eine effektive Kollision zu bemerken und den Roboter daraufhin zu stoppen. Außerdem können mit ihrer Hilfe Zusatzfunktionen realisiert werden. Beispielsweise lässt sich ermitteln, ob ein Glas voll oder leer ist.

Taktile Sensoren bilden die dritte Ebene: Vergleichbar mit dem menschlichen Tastsinn erfassen diese ortsaufgelöst sowohl einzelne Berührungen als auch großflächige Druckverteilungen. Mithilfe von Vision-Sensoren und intelligenten Algorithmen zur Mustererkennung können Objekte beim Greifen identifiziert und der Griff reaktiv angepasst werden.

Eine spezielle Software bündelt die Informationen aus den einzelnen Sensorquellen und leitet die Information ab. Das Ziel ist es, Kollisionen mit dem Bediener frühzeitig zu vermeiden, Cobots mit höheren Bahngeschwindigkeiten zu betreiben und eine ortsnahe Bewertung der Greifsituation zu gewährleisten. Über die Einbindung in Analysenetzwerke ermöglicht der Greifer eine Vielfalt an Auswertungen rund um das Greifen und die Greifkontrolle. Langzeitbewertungen mithilfe von Cloud-Services ermöglichen zudem, neueste Methodenansätze der künstlichen Intelligenz zu nutzen.

Um die Potenziale der Mensch-Roboter-Kollaboration auszuschöpfen, werden Greifsystemkomponenten künftig über Fähigkeiten verfügen, die eine humanoide Interaktion ermöglichen. Das Greifsystem wird sich daher dem Menschen anpassen, nicht umgekehrt. Bei dieser smarten Kollaboration weiß der Greifer selbst, wie das Werkstück zu greifen und kollisionsfrei zu verfahren ist, ohne den Menschen zu gefährden. Vor allem die Analysemöglichkeiten des Greifsystems, die taktile Intelligenz und die autonome Kollisionsüberwachung werden in diesem Zusammenhang Bedeutung gewinnen.