Die Lebensdauer eines Motors und dessen langfristige Leistung hängt von Reibung und Verschleiß mechanisch belasteter Komponenten ab. Da der Grad der Reibung und des Verschleißes bei jeder Anwendung anders ist, kann die effektivste und wirtschaftlichste Mini-Motorausführung nur dann bestimmt werden, wenn die spezifischen Anforderungen bekannt sind.

Beim Festlegen der technischen Anforderungen ist es von entscheidender Bedeutung, die Auswirkungen der Abnutzung von Mini-Motoren sowie deren Ursachen zu kennen. Diese im Rahmen der Reibungslehre (oder Tribologie) untersuchten Faktoren beziehen sich stets auf die individuelle Anwendung und deren Bewältigung trägt maßgeblich zur Widerstandsfähigkeit und einer längeren Nutzungsdauer bei. Die Festlegung der für eine Anwendung geltenden tribologischen Anforderungen an den Mini-Motor verlängert die Leistung auf lange Sicht und minimiert die auf Endnutzerebene anfallenden Kosten für Austausch und Wartung.

Elektrische Bürsten

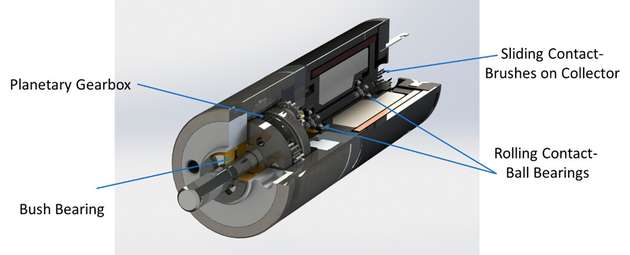

Mini-Motoren mit hoher Drehzahl können sich auf bürstenbehaftete oder bürstenlose Technologie stützen. DC-Bürstenmotoren verwenden Armaturen, die sich gegen statische Bürsten drehen und dabei eine elektrische Verbindung herstellen. Diese Bürsten sind stets elektrischer und mechanischer Belastung ausgesetzt, weshalb sie mit der Zeit verschleißen.

Der Verschleiß der Bürsten ist proportional zur angewendeten Federspannung und Gleitgeschwindigkeit. Der Abrieb erfolgt aufgrund von Einschaltstrom, Dauerstrom und Spannungsabfall während der Kommutation, das heißt, der Umwandlung von elektrischem Strom. Hohe Betriebsdrehzahlen, die für viele Mini-Motoranwendungen typisch sind, erhöhen die Abnutzungsrate noch zusätzlich. Bei hohen Drehzahlen kann der elektrische Gleitkontakt mechanische Verluste, instabilen elektrischen Kontakt sowie Funkendurchschlag verursachen, was wiederum zum Verschleiß der Oberfläche führt. Auch Umgebungsbedingungen, wie Temperatur und Luftfeuchtigkeit, tragen zur Abnutzung bei.

Um diesen Faktoren entgegenzuwirken, müssen das Konstruktionsmaterial sowie die Beschichtung des Kollektors sorgfältig ausgewählt werden. In Anwendungen mit hohem Drehmoment beispielsweise liefern Kohlebürsten höheren Widerstand, was die Leistungsfähigkeit und die Nutzungsdauer verlängert. Auch Schmiermittel und -verfahren sind entscheidend, wobei zur Reduzierung von Reibung speziell für elektrische Anwendungen geeignetes Schmiermittel verwendet werden sollte, insbesondere bei Anwendungen mit hohen Drehzahlen.

Obwohl Bürsten sich im Laufe der Zeit abnutzen und dabei Staub verursachen und regelmäßige Wartung erfordern, sind sie oft die kosteneffizientere Wahl für den Motor. Bürsten-DC-Motoren haben ein hohes Drehmoment-Trägheitsmassen-Verhältnis, da sie nur wenige externe Komponenten erfordern, was die potenziellen Belastungspunkte und die Schadensanfälligkeit reduziert. Sie sind daher vermutlich die beste Wahl für raue Bedingungen.

Bürstenlose DC-Motoren

Bürstenlose DC-Motoren (BLDC) hingegen eliminieren die Herausforderungen bezüglich der Wartung vollkommen. Anstelle der Verwendung einer Bürste und eines mechanischen Gleichrichters wird der Permanentmagnet des Motors auf dem Rotor montiert und die Bewegung wird mithilfe der Energie liefernden Spulen im Stator erzeugt. Währenddessen wird die Kommutation über eine externe Steuerung und einen Positionssensor bewerkstelligt.

Die bürstenlose Konstruktion liefert einen Motor mit längerer Nutzungsdauer, der keine Wartung erfordert und dabei hohe Zuverlässigkeit gewährleistet. Ein BLDC-Motor kann sehr hohe Drehzahlen erreichen und ermöglicht aufgrund der Kommutierungssensoren präzise Steuerung und Geschwindigkeitsregelung. Für eine überlegene Steuerung sind jedoch zusätzliche Komponenten und Komplexität erforderlich, weshalb der BLDC-Motor typischerweise teurer ausfällt als die bürstenbehaftete DC-Motorversion.

Lager

BLDC-Motoren bieten zwar Vorteile bezüglich der physischen Abnutzung, deren Auslegung hängt jedoch, wie bei Bürsten-DC-Motoren auch, von den Lagern ab. Während die Lagerbaugruppe die Reibung zwischen der rotierenden Welle und dem statischen Flansch reduziert, nehmen die Lager selbst Abrieb auf. Deshalb verschlechtert sich ihre Leistung mit der Zeit.

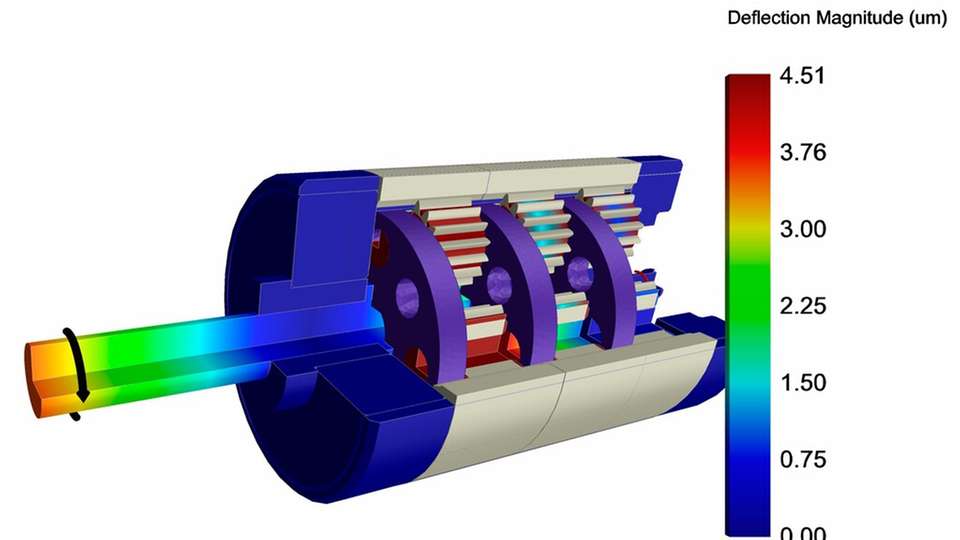

Die Auswahl von Lagern zur Verbesserung der Motorleistung und -lebensdauer erfordert detailliertes Wissen über das Belastungsmuster und die Durchbiegung auf Systemebene. Die Abstände zwischen den Rollelementen sowie mögliche Fehlausrichtungen durch Belastungen und schwankende Temperaturen müssen ebenfalls berücksichtigt werden.

Die Auswahl des passenden Schmiermittels und dessen Anwendung halten die Leistung aufrecht und verlängern die Nutzungsdauer. Beim Schmiermittel kann es sich um Öl oder Fett mit verschiedener zeitabhängiger Ausdünnung für die jeweilige Lagerkonfiguration handeln. Letztendlich hängt die Wahl des hydrodynamischen Schmierfilms von verschiedenen Faktoren ab, wie der Materialkompatibilität, dem Taupunkt, den Viskositätsparametern, der Umgebung und der Betriebstemperatur.

Die Berücksichtigung dieser Faktoren bei der Auswahl der Lagerkonstruktion und des Materials kann daher lange Nutzungsdauer und hohe Leistung sicherstellen. Beispielsweise sorgen Sinterbuchsenlager mittels Kapillareffekt für die Schmierung zwischen den sich drehenden Komponenten. Sie eignen sich für verschiedene Anwendungen, erfordern weniger Wartung und sind dabei kostengünstig. Allerdings widerstehen sie hohen Drehzahlen und Lasten weniger gut, weshalb sich hier robustere Ausführungen besser eignen.

Beratung bezüglich des Designs

Die tribologischen Faktoren von Mini-Motoren sind von entscheidender Bedeutung für die Leistung und Nutzungsdauer von Anwendungen, die mit Mini-Motoren angetrieben werden. Auslegung, Materialien und Schmierung können die Auswirkungen von Reibung und Verschleiß minimieren, weshalb ein tiefgreifendes Verständnis der relevanten Physik für die Verbesserung der Motoreigenschaften wichtig ist.

Die Wahl und Auslegung des Motors gewährleisten nicht nur das gewünschte Ergebnis, sondern minimieren zudem die langfristigen Kosten für Wartung und Austausch. Die Konstruktionstechniker von Portescap stellen gerne ihr Fachwissen zur Verfügung, wenn es darum geht, einen Mini-Motor mit entsprechender Leistung zum niedrigsten Preis zu entwerfen.