Drucklufterzeugung basiert auf der Umwandlung von elektrischer oder mechanischer Energie in pneumatische Energie. Dabei entstehen potenzielle Herausforderungen: Reduzierung des Energieverbrauchs, Stabilität im Druckniveau, Produktionssicherheit und die Vermeidung von Verunreinigungen oder Leckagen. Hier setzt die Messtechnik an, indem sie Daten liefert, die zur Überwachung, Steuerung und Optimierung der Systeme genutzt werden können. Gerade in der Pharmaindustrie sind die Anforderungen an die Druckluftqualität hoch. Die Richtlinien für Herstellungsprozesse werden immer strikter und häufig ist eine Zertifizierung mit entsprechender Nachweispflicht erforderlich. Eine kontinuierliche Überwachung der Prozesse – von der Erzeugung bis zur Verteilung – ist daher essenziell, um bei sensiblen Anwendungen die Qualität zu sichern.

Ganzheitliche Überwachung durch moderne Messtechnik

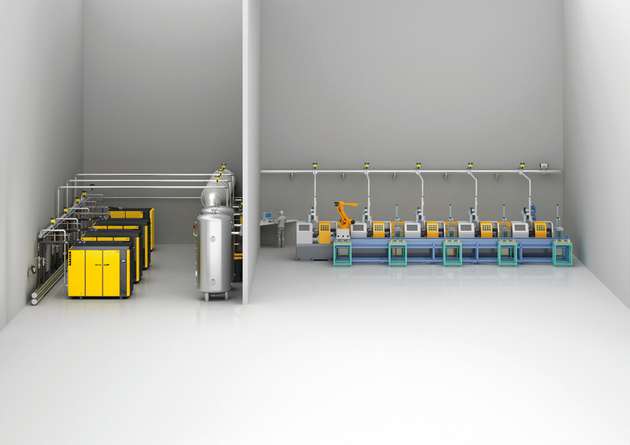

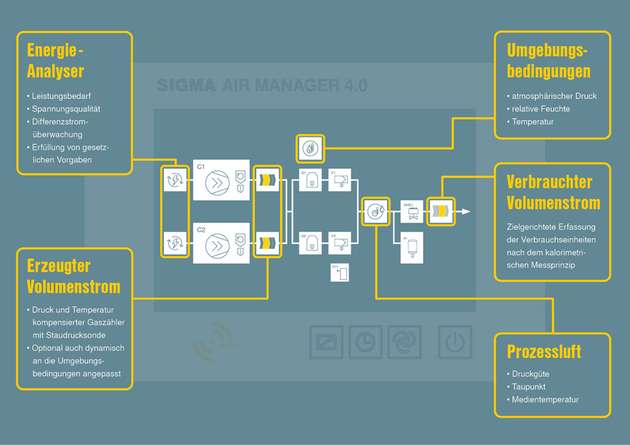

Innovative Anbieter haben in den letzten Jahren Messtechniksysteme entwickelt, die eine ganzheitliche Überwachung des gesamten Druckluftsystems ermöglichen – von der Datenerfassung über die Analyse bis hin zur durchgängigen Optimierung. Die Herausforderung besteht darin, aus der großen Menge erfasster Messdaten sinnvolle Informationen zu generieren, die konkrete Handlungsempfehlungen für Betreiber ermöglichen. Ein intelligentes Druckluftsystem setzt auf gezielt platzierte Einzelsensoren, die an relevanten Punkten wie Kompressor, Aufbereitung oder Verbraucherlinie präzise Messdaten erfassen. Diese Informationen werden an ein zentrales Managementsystem übermittelt, das die Daten analysiert, visualisiert und daraus Optimierungspotenziale ableitet. Je nach Konzept erfolgt das Monitoring durch den Betreiber selbst oder als Servicedienstleistung über den Systemanbieter.

Technologische Fortschritte und Vielfalt der Messgeräte

Dank Fortschritten in der Sensortechnologie sind moderne Geräte kompakt, leistungsfähig und auch an schwer zugänglichen Stellen einsetzbar. Sie arbeiten energieeffizient und liefern über lange Zeiträume hinweg zuverlässige Daten. Um eine umfassende Überwachung zu gewährleisten, empfiehlt sich der Einsatz unterschiedlicher Messgeräte – etwa zur Analyse von Volumenstrom, Drucktaupunkt, Umgebungsluft oder Energieverbrauch. Diese ermöglichen nicht nur eine lückenlose Prozessüberwachung, sondern auch eine einfache Auswertung für Dokumentation und Effizienzsteigerung.

Ansaug- und Umgebungsbedingungen

Ein oft unterschätzter Punkt ist die Überwachung der Ansaug- und Umgebungsbedingungen. Die Umgebungstemperatur beeinflusst direkt die Betriebstemperatur des Kompressors – und damit die spezifische Leistung sowie die Effizienz der gesamten Anlage. Veränderungen wirken sich auf die nachgelagerte Druckluftaufbereitung aus, beispielsweise auf die Dimensionierung von Kälte- oder Adsorptionstrocknern. Werden dabei kritische Parameter überschritten, kann das die Druckluftqualität mindern – ein Risiko, das sich etwa bei der Herstellung von Tabletten unmittelbar auf Produktqualität und Verbrauchersicherheit auswirken kann. Ein geeignetes Messgerät zur Überwachung der Umgebungsbedingungen liefert Daten über Temperatur und Feuchtigkeit und trägt zur Bewertung der tatsächlichen Betriebsbedingungen bei. Dies erlaubt Rückschlüsse auf die Notwendigkeit von Lüftungstechnik oder Umluftsteuerung und ermöglicht eine dynamische Kompensation bei der Massenstromberechnung. Die so gewonnenen Informationen dienen auch der Fehleranalyse, der Vakuumregelung und der Kompensation auf Normvolumenstrom – ein entscheidender Beitrag zur Prozesssicherheit.

Wichtige Messgrößen für die Prozessüberwachung

Ein weiterer zentraler Parameter ist der Druck an der Übergabestelle. Er beeinflusst die Regelung der Kompressoren und gibt Auskunft über die Produktionssicherheit. Auch die Erfassung von Medientemperaturen sowie von Druck vor und nach der Aufbereitung ermöglicht zusätzliche Optimierungsschritte. Für eine kontinuierliche Überwachung eignen sich kombinierte Messgeräte, die gleichzeitig Druck und Temperatur an kritischen Punkten im System erfassen. So lassen sich Differenzdrücke ebenso wie Temperaturabweichungen sicher erkennen und rechtzeitig gegensteuern. Ergänzend kann ein Gerät zur Taupunktmessung eingesetzt werden, das die Feuchte der Druckluft bestimmt – insbesondere in Hinblick auf einen erforderlichen Trocknungsgrad. Komplettiert wird das System durch Geräte zur Analyse der elektrischen Energiezufuhr. Sie überwachen die Spannungsqualität und alle relevanten Energiedaten. Damit unterstützen sie ein umfassendes Energiemanagement, etwa nach ISO 50001, und helfen beim Nachweis von Einsparungen oder Netzqualität.

Datenmanagement

Alle Messwerte werden über eine Datenleitung an das zentrale Druckluftmanagementsystem übermittelt. Dort erfolgt die Auswertung, eine übersichtliche Darstellung aller relevanten Kennzahlen und die Grundlage für vorausschauende Wartung. Auffälligkeiten im Betrieb lassen sich frühzeitig erkennen, Langzeitdaten ermöglichen eine zielgerichtete Fehlerdiagnose. Die Kombination aus dezentraler Intelligenz in den Sensoren und zentraler Intelligenz im Druckluftmanagementsystem schafft optimale Voraussetzungen für Transparenz und Versorgungssicherheit. Betreiber erhalten alle relevanten Informationen in Echtzeit – auf jedem Endgerät. Dazu zählen unter anderem Betriebsdaten, Störungen, Verbrauchsverhalten, Wirtschaftlichkeitskennzahlen sowie Umgebungs- und Prozessdaten. Veränderungen im System lassen sich analysieren, prognostizieren und proaktiv beheben. Die Daten stehen langfristig zur Verfügung und können für Reporting- und Dokumentationszwecke exportiert werden.

Auswahl geeigneter Messprinzipien und weitere Überwachung

Mit wenigen, gezielt eingesetzten Messgeräten und intelligenter Vernetzung wird ein bislang unsichtbarer Bereich der Produktion sichtbar – die Druckluftversorgung wird transparenter, sicherer und effizienter. Wichtig ist dabei auch die Auswahl geeigneter Messprinzipien. Ein Volumenstrommessgerät, das auf dem Differenzdruckprinzip beruht, eignet sich besonders direkt nach dem Kompressor – auch bei hohen Temperaturen und feuchter Luft. Für kleinere Volumenströme oder zur Leckageerkennung kommen thermische Massenstromsensoren zum Einsatz, die jedoch empfindlicher gegenüber Verschmutzungen sind und daher nach der Druckluftaufbereitung installiert werden sollten.

Zusätzliche Einsparpotenziale lassen sich durch die Erfassung von Differenzdrücken an Aufbereitungsstufen und im Netz identifizieren. Kombinierte Sensoren, die sowohl Druck als auch Temperatur messen, ermöglichen hier eine durchgängige Bewertung des Systemzustands – etwa zur Identifikation notwendiger Filterwechsel oder zur Reduzierung des Systemdrucks. Häufig unterschätzt wird die Überwachung des Kompressor-Aufstellraums. Doch gerade Temperatur und Luftqualität im Ansaugbereich haben einen direkten Einfluss auf den Energiebedarf und die Qualität der erzeugten Druckluft. Die Messung dieser Umgebungsbedingungen ist daher ein integraler Bestandteil moderner Monitoring-Konzepte.