Gascogne Flexible Germany verfügt über umfangreiches Knowhow und verschiedene Produktionstechnologien, um Papier- und Folienlaminate mittels unterschiedlicher Veredlungsverfahren individuell zu bearbeiten und zu bedrucken. Die Maschinen am Firmenstandort in Linnich extrudieren Polyethylenfolien, laminieren diese auf (bedrucktes oder unbedrucktes) Papier unterschiedlicher Qualität und veredeln sie so für ihre spätere Befüllung, zum Beispiel mit Lebensmitteln. Die gesamte Produktion wurde bislang von einem Prozessleitsystem (PLS) gesteuert. Maßgebliche Systemkomponenten waren jedoch in die Jahre gekommen, Ersatzteile kaum noch verfügbar. Der Anlagenbetreiber stand deswegen vor einer schweren Entscheidung: Investition in eine neue Anlage? Austausch der Automatisierungstechnik? Schnell wurde klar, dass sich die mit einer herkömmlichen Umrüstung verbundenen Stillstandzeiten in einer Größenordnung von mehreren Wochen belaufen würden. Der damit einhergehende Produktionsausfall und Verlust von Kunden war nicht hinnehmbar.

Mit MP Services&Applications fand Gascogne Flexible einen Systemintegrator, der den Spagat möglich machte: die Umrüstung des PLS auf eine moderne und erweiterbare Technik, allerdings nur an Stellen, wo es wirklich erforderlich war. Für den Teilaustausch des Systems musste die Produktion für nur für wenige Tage unterbrochen werden. Heute produziert die Anlage mit neuester Technik unter Volllast. Welche Projektschritte waren erforderlich, um diese teilweise Umrüstung zum Erfolg zu führen?

Anforderungen an die Umrüstung

Eine erste Analyse der anstehenden Umrüstung bei Gascogne Flexible auf ein modernes Prozessleitsystem ergab folgende Anforderungen:

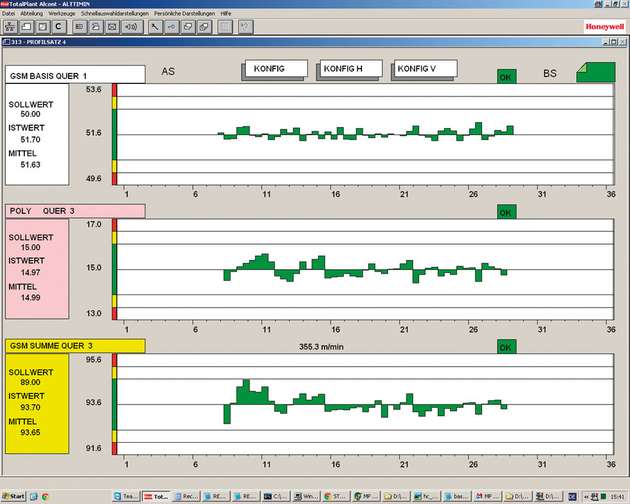

Das bereits lange abgekündigte Prozessleitsystem Alcont muss durch ein neues System ersetzt werden.

Aufgrund des Siegeszugs der Ethernet-basierten Feldbusse sind systemspezifische sowie per Interbus-S angekoppelte E/A-Module kaum noch verfügbar. Die E/A-Module sollen jetzt über Profinet mit dem PLS verknüpft werden.

Ältere S5-Steuerungen für dezentrale Steuerungsaufgaben werden aus Kostengründen im System belassen. Eine Datenanbindung an das PLS ist jedoch erforderlich.

Die Modernisierung muss parallel zur Produktion erfolgen. Da eine Beeinträchtigung der Prozessparameter (insbesondere ein Absinken der Heiztemperatur an den Extrudern) die Maschinen zerstören könnte, muss das neue System bereits getestet werden, solange das alte PLS noch produziert.

Um eine neuerliche Einarbeitung für die Anlagenbetreiber zu vermeiden, muss die Maschinenbedienung im neuen System exakt der bisherigen Bedienung nachempfunden werden.

PC-basiertes PLS

Für die Umrüstung setzte der Systemintegrator MP Services&Applications auf ein maßgeschneidertes Prozessleitsystem. Handelsübliche Industrie-PCs dienen als Hardwareplattform, auf denen die IEC-61131-3-Soft-SPS „Codesys Control Win“ die Funktionen des PLS ausführt. Zwar ist Codesys per se kein Prozessleitsystem. Seine vielfältigen Eigenschaften sowie zahlreiche Zusatzprodukte machen es jedoch möglich, daraus eine portable Steuerungsapplikation als Prozessleitsystem zu entwickeln.

Dank der umfassenden Programmiermöglichkeiten in Codesys kann die Funktion des PLS frei gestaltet werden. Das ausgereifte Bibliothekskonzept von Codesys erlaubt es dem Systemintegrator, wesentliche Bestandteile seiner Applikation in vorhandene Bibliotheksbausteine einzubetten. In den Bibliotheken ist das getestete Know-how vor unautorisierten Zugriffen und versehentlichen Veränderungen geschützt.

Da der Betreiber vor Ort in der Lage sein soll, die Funktion des PLS selbst zu warten beziehungsweise zu aktualisieren, ist der offengelegte Teil des Quellcodes so übersichtlich gestaltet, dass sich die Servicetechniker von Gascogne leicht darin zurecht finden. Zudem folgt der Code exakt der Struktur, die die Techniker vom alten Alcont-System kennen.

Zur Projektierung ist eine Konfiguration des Profinet-Netzwerks erforderlich. Dank der integrierten Unterstützung im Codesys Development System sind dazu keine externen Tools nötig. Vielmehr können die gsdxml-Dateien für die verwendeten Profinet-E/As direkt in Codesys installiert werden. Das Netzwerk wird in der IEC-61131-3-Oberfläche konfiguriert. Das Prozessabbild wird symbolischen Variablennamen zugeordnet. Für die Übertragung der Daten in das Profinet-Protokoll sorgt ein entsprechender Protocol-Stack (Profinet Controller), der mit der Applikation verlinkt, kompiliert und auf die Soft-SPS übertragen wird.

Ursprünglich war angedacht, zwei getrennte IPCs einzusetzen, um die PLS-Funktion und die Bedienung getrennt warten zu können. Leistungsfähige IPCs und die Fähigkeit von Codesys, mehrere unabhängige Applikationen in einem Projekt zu verwalten, machen diese Aufteilung aber unnötig. Jetzt befinden sich die PLS-Funktion und der GUI-Server (das heißt die Visualisierung des PLS) in zwei getrennten Applikationen desselben Codesys-Projekts. Per „Online Change“ können die Applikationen unabhängig voneinander in der laufenden Produktion aktualisiert werden.

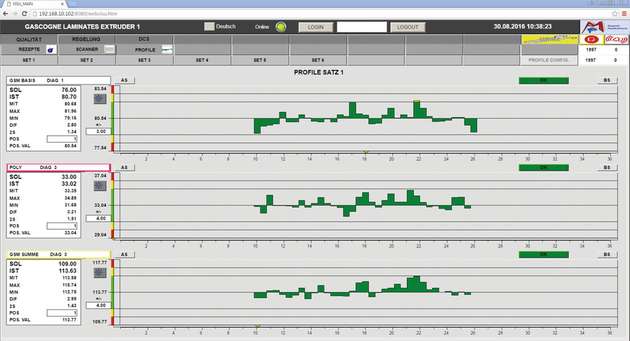

Der GUI-Server wurde mit dem in Codesys integrierten Visualisierungseditor erstellt. Implementiert wurden unter anderem zur Laufzeit verschiebbare Messfelder, erweiterte Trenddaten-Aufzeichnungen mit polygonalen Balken sowie eine moderne Darstellung von Anlagenteilen mit dreidimensionalem Look-and-Feel. Dabei wurde immer darauf geachtet, dass die Grundbedienung des neuen PLS nicht von der bekannten Bedienerführung abweicht. Zum Zwecke der besseren Übersicht wurden jedoch einige Bedienaspekte in Absprache mit dem Auftraggeber optimiert.

Da die Visualisierungsanzeige bei Gascogne auf Webbrowsern erfolgt, ist die Bedienung von unterschiedlichen Rechnern an verschiedenen Orten möglich, bei Bedarf sogar mobil per Tablet. Die in Codesys erzeugten Bedienoberflächen werden auf einen Webserver geladen, der gemeinsam mit der Soft-SPS auf den IPCs läuft. Loggt sich ein Anwender per IP-Adresse ein, werden die Bedien- und Diagnoseoberflächen auf dem jeweiligen Gerät angezeigt. So ist auch eine Ferndiagnose und -wartung per VPN-Tunnel in das Maschinennetzwerk problemlos möglich.

Phasenweise Umstellung

Nach etwa sechs Vorbereitungsmonaten wurde die Umstellung auf das neue PLS in zwei Phasen umgesetzt. In der ersten Phase wurden die Scanner zur Schichtdickenmessung der Polyethylenfolie an das neue System angekoppelt. Gleichzeitig wurde das bisherige E/A-System ersetzt. Nach zwei Tagen Stillstand wurde die Anlage in einem „Hybridmodus“ wieder hochgefahren. Während der zweiten Phase mit lediglich einem Tag Stillstand wurden alle bisherigen diskreten E/As an Profinet angebunden. Seither produziert Gascogne Flexible wieder mit voller Auslastung. Für Werner Neuer, Leiter Veredelung/Instandhaltung von Gascogne Flexible, ist die Umstellung ein Meilenstein. „Unsere Anlage ist jetzt wieder auf dem neuesten technologischen Stand. Die Umstellung auf das Codesys-basierte PLS bringt uns zahlreiche Vorteile, unter anderem bei der Leistungsregelung und der Produktivität. Und das bei identischer, ja sogar dezent verbesserter Bedienbarkeit des Systems.“ Noch ein Vorteil: Die Wartung des neuen PLS funktioniert wie bisher, muss aber nicht zwingend an der Maschine erfolgen. Dank des Gateway-Konzepts von Codesys kann sich der Systemintegrator ins System einloggen und anfallende Wartungsarbeiten übernehmen.

Natürlich ist die Integration eines PLS mit Hilfe von Codesys ziemlich komplex. Inklusive der Visualisierungen hat der Quellcode eine Größe von etwa 40 MByte. In den mehr als 800 Programmbausteinen sowie mehr als 400 Visualisierungsobjekten werden allerdings auch mehr als 1000 Regelkreise umgesetzt, verteilt auf über 30 IEC-Tasks.

Für Gascogne Flexible hat sich der Umstieg auf die maßgeschneiderte Lösung gelohnt: Das Unternehmen produziert jetzt auf einer runderneuerten Anlage bei höherem Durchsatz. Und nicht nur das: „Durch die kostengünstige Lösung mit Codesys und einen lediglich teilweisen Austausch der Komponenten lagen die Umstellungskosten bei der Hälfte des Konkurrenzangebots“, freut sich Thomas Braun, Werkleiter von Gascogne, über die Zusammenarbeit mit MP Services&Applications.