Führt man einem bürstenlosen Gleichstrommotor (BLDC) genügend Strom zu, dreht sich dieser. Stellt man den Strom ab, dreht er sich nicht weiter. Dazwischen gibt es jedoch noch einen Zustand, in dem zwar Strom fließt, der Motor sich jedoch nicht bewegt. Der Motor befindet sich im Stillstand. In diesem Zustand, in dem Strom fließt, läuft der Motor durchaus; nur weil er sich nicht dreht, bedeutet das nicht, dass kein Strom durch die Wicklungen fließt.

Vielmehr ist das Gegenteil der Fall. Im Stillstand fließt ein Überstrom, der die Motorspulen erwärmt; wenn der Stillstand aufrechterhalten oder häufig wiederholt wird, können sich diese Belastungen schnell zu Problemen summieren.

Definition von Stillstandsdrehmoment

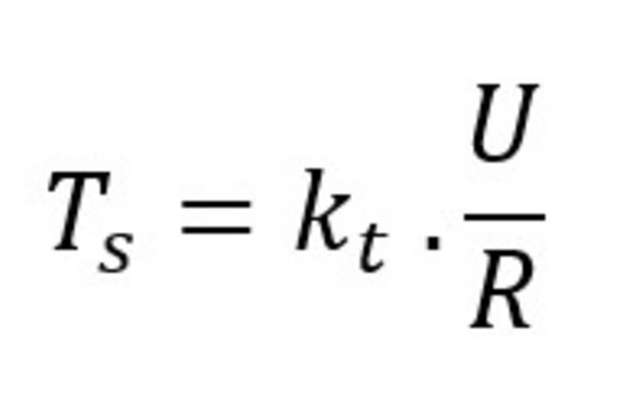

Das Stillstandsdrehmoment eines bürstenlosen Gleichstrommotors ist abhängig von der Drehmomentkonstante, dem Stillstandsstrom und dem statischen Reibungsmoment. Bei den meisten Anwendungen kann das statische Reibungsmoment vernachlässigt werden, da sein Beitrag zum Stillstandsdrehmoment insgesamt sehr gering ist. In diesem Fall wird das Stillstandsdrehmoment anhand der folgenden Parameter berechnet. Dabei bezeichnet Ts das Stillstandsdrehmoment, kt die Drehmomentkonstante, U die Spannung und R den Phasenwiderstand (Bild 2).

Der Motorhersteller gibt das spezifische Stillstandsdrehmoment eines Motors an. Es gibt physikalische Parameter, die sich auf diese Zahl auswirken, aber auch Faktoren, die zu einer Toleranz des Stillstandsdrehmoments beitragen und erheblich sein können.

Die Drehmomentkonstante selbst hat eine typische Toleranz von ±10 Prozent. Davon sind circa ±2,5 Prozent auf Schwankungen der Magnetstärke des Dauermagneten zurückzuführen, d. h. auf Schwankungen der magnetischen Remanenz. Die spezifische Toleranz dieses Wertes hängt von den Fertigungsmöglichkeiten des Lieferanten ab. Die restlichen ±7,5 Prozent der Toleranz der Drehmomentkonstante sind hauptsächlich auf die Phaseneinstellung zurückzuführen.

Der Phasenwiderstand des Motors (Ohm) wirkt sich ebenfalls auf die Standardtoleranz aus und sein Beitrag wird gewöhnlich mit ±8 Prozent angegeben. Grund dafür sind unterschiedliche Drahtlängen beim Wickelprozess. Dieses Phänomen ist dem Fertigungsprozess inhärent.

Das bedeutet, dass wir eine Toleranz von ±18 Prozent für das angegebene Stillstandsdrehmoment einkalkulieren müssen, bevor wir überhaupt anfangen können, äußere Einflüsse zu berücksichtigen.

Auswirkung von Temperaturänderungen

Wenn die Unklarheiten des Fertigungsprozesses bekannt sind, muss der Konstrukteur nun die physikalischen Einflüsse der Anwendung berücksichtigen, wobei die Temperatur dabei möglicherweise die wichtigste Rolle spielt. Die Temperatur kann sowohl ein extrinsischer Faktor (Umgebungstemperatur) als auch ein intrinsischer Faktor (Joule-Verluste der Spule) sein, oder beides. Deshalb wird der Phasenwiderstand immer für eine bestimmte Temperatur angegeben.

Mit steigender Temperatur erhöht sich der Phasenwiderstand mit einem linearen Anstieg von etwa 0,39 Prozent pro °C. Die Temperatur hat ebenfalls Einfluss auf die magnetische Remanenz. Bleibt die Temperatur unterhalb der Entmagnetisierungstemperatur, so führt der Temperaturanstieg bei typischen Magneten, die in bürstenlosen Gleichstrommotoren verwendet werden, zu einem Abfall der Drehmomentkonstante von etwa 0,11 Prozent pro °C.

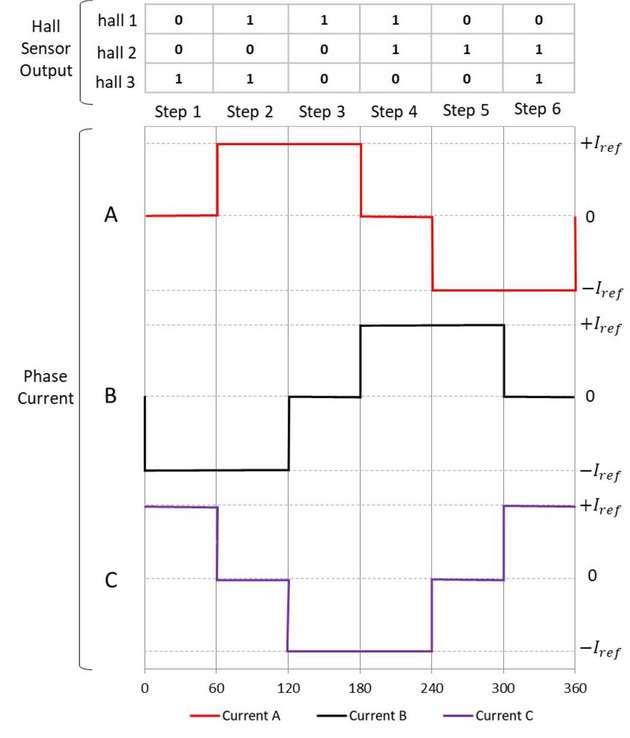

Der Konstrukteur muss auch den Einfluss der Antriebsmethode berücksichtigen – vor allem dann, wenn die Anwendung gezielt das Stillstandsdrehmoment nutzt, wie in unserem Beispiel des elektrischen Greifers. Bei einem herkömmlichen 6-stufigen Antrieb (mit Hall-Sensoren) kommt es zu einer Welligkeit des Ausgangsdrehmoments des Motors. Die Differenz zwischen minimaler und maximaler Welligkeit entspricht 13,4 Prozent des maximal verfügbaren Drehmoments. Bei diesem 6-stufigen Antrieb liegt das tatsächliche Stillstandsdrehmoment des Motors innerhalb dieses Toleranzbereichs von 13,4 Prozent der Drehmomentwelligkeit.

Eine alternative Antriebsmethode für den Motor ist die feldorientierte Steuerung. Bei dieser Steuerungsmethode gibt es keine Drehmomentwelligkeit – das Drehmoment bleibt unabhängig von der Rotorposition konstant und es gibt keine Welligkeit, die den Wert des Stillstandsdrehmoments beeinflussen könnte.

Es gibt also viele Faktoren, die sich auf das Stillstandsdrehmoment eines Motors in einer bestimmten Anwendung auswirken, und die Konstrukteure müssen all diese Einflüsse berücksichtigen. Man könnte nun in Versuchung geraten, einfach eine leistungsfähigere Antriebselektronik zu spezifizieren, doch dies kann sich nachteilig auf Größe, Kosten und Stromverbrauch auswirken.

Unterstützung für Ingenieure

Portescap verfügt über umfangreiches Fachwissen, um Ingenieuren zu helfen, alle Faktoren zu verstehen, die das Stillstandsdrehmoment beeinflussen, und testet seine Motoren unter realen Bedingungen. Die Ingenieure von Portescap stehen jederzeit zur Verfügung, um Konstrukteuren bei der Auswahl des optimalen Motor/Antrieb-Pakets zu helfen, das die Anforderungen der Anwendung erfüllt, und unterstützen sie bei der Konstruktion und Spezifikation.