Mehr als 7,8 Milliarden Menschen lebten bis Ende 2020 auf der Erde. Im Jahr 2050 werden es laut der aktuellen UN-Bevölkerungsprojektion 2019 rund 9,7 Milliarden Menschen sein. Um genügend Nahrungsmittel für die wachsende Weltbevölkerung produzieren zu können, kommt die Landwirtschaft weltweit nicht ohne Pflanzenschutzmittel oder Pestizide aus.

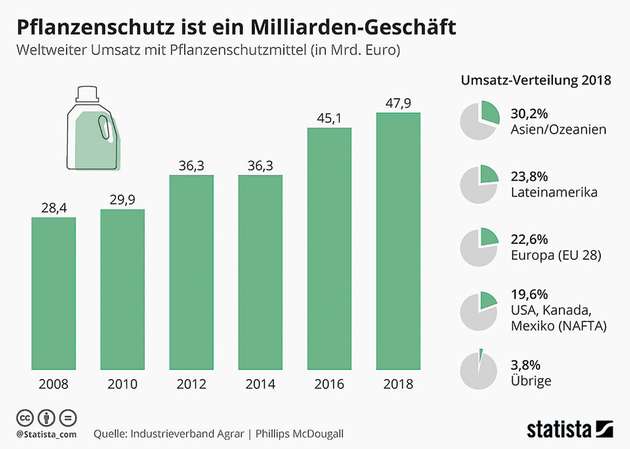

Ohne Pflanzenschutzmittel wären die landwirtschaftlichen Erträge, die wir heute weltweit für selbstverständlich halten, nicht ansatzweise erzielbar. Der weltweite Markt für Pflanzenschutzmittel ist groß. Das Produktionsvolumen der Herbizide ist bei Weitem das größte, gefolgt von Insektiziden und Fungiziden. 2018 wurden weltweit fast 48 Milliarden Euro mit Pflanzenschutzmitteln umgesetzt.

Langwierige und teure Entwicklung

Bis ein Pflanzenschutzmittel zugelassen und auf den Markt gebracht werden kann, bedarf es etwa zehn Jahre intensiver Entwicklungsarbeit. In dieser Zeit investiert der Hersteller etwa 200 Millionen Euro, führt ungefähr 200 Studien durch und testet anhand von mehr als 800 Parametern.

Im Labor werden zunächst geeignete Substanzen gesucht und in Modellversuchen getestet. Schon für diese Tests werden die eigentlichen Wirkstoffe als sogenannte Formulierungen in landwirtschaftlich anwendbare Produkte umgewandelt.

Für diese Formulierungen werden sogenannte Trägerstoffe (Gesteinsmehle oder organische Lösungsmittel) sowie Hilfsstoffe (meist Tenside als Emulgatoren, Netz oder Haftmittel) verwendet. Aufgabe der Formulierungshilfsstoffe ist, die Wirkstoffe technisch sicher und anwendbar zu machen, damit ihre Ausbringung sicher und ihre Wirksamkeit optimal ist.

Anschließend werden unterschiedliche Aufbereitungstechnologien gegeneinander abgewogen: beispielsweise die Mikronisierung – sehr feines Zermahlen für eine gleichmäßige Suspendierung im Wasser und dann später die sichere Versprühung oder Vertröpfelung auf der Nutzpflanze – oder die Verkapselung, die die Verfügbarkeit und Wirkung der Substanz für einen längeren Zeitraum selbsttätig reguliert.

Wenn alle Parameter und weitere anwendungsbezogene Merkmale optimiert sind, werden im Technikum Pilotversuche durchgeführt, um die Prozessparameter zu optimieren. Ziel ist es, den Wirkstoff rein, stabil, hochkonzentriert und reproduzierbar zu synthetisieren. Diese Projektphase ist verfahrenstechnisch besonders herausfordernd. Denn die hier pilotierten Apparate müssen hinreichend Scale-up-fähig sein, um die späteren Massenströme und Chargengrößen zu bewältigen, die in der Regel um die Faktoren 20 bis 100 größer sind.

Mehrstufiger Produktionsprozess

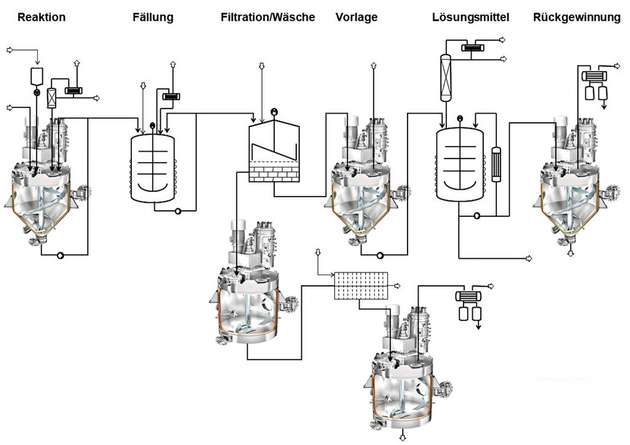

Die Syntheseschritte zur Herstellung von Pflanzenschutzmitteln unterscheiden sich naturgemäß je nach Wirkstoff und gewünschter Ausbringungsform. Die grundlegenden Prozessschritte sind jedoch für die als Pulver erhältlichen Grundsubstanzen ähnlich.

Zunächst wird im Reaktor ein Lösungsmittel vorgelegt, pulverige Reagenzien werden zugefügt und gelöst oder homogen suspendiert. In dieser Flüssigphase findet der erste Reaktionsschritt statt. Der Rührprozess kann durch Umlaufpumpung unterstützt werden, um die Reaktionskinetik zu begünstigen.

Nach vollständigem Ablauf der Reaktion liegt der neue Stoff in Flüssigform vor. Er wird mit Additiven vermischt, um eine Kristallisation des Wirkstoffs auszulösen, was durch geschickte Temperaturänderungen begünstigt wird. Im Moment des Phasensprungs ist eine besonders effektive Mischwirkung notwendig – vor allem, wenn sehr schnell, gleichmäßig und schonend zu kühlen ist.

Die weiterhin suspendierten Feststoffe bleiben in der Regel pumpfähig und werden im nächsten Prozessschritt einer mehrstufigen Wäsche unterzogen. Hier werden die Wirkstoffkristalle zumeist mit Wasser oder Lösemittel von Reagenzien befreit. Es können weitere Aufreinigungsstufen folgen.

Weiter geht es mit der mechanischen Fest-Flüssig-Trennung mithilfe von kontinuierlich arbeitenden Zentrifugen, die bevorzugt eingesetzt werden, oder zuweilen auch Filterpressen. In der Regel sind gasdicht geschlossene Systeme zu bevorzugen. Zuletzt findet die thermische Trocknung statt.

Langlebige Synthesereaktoren

Tendenziell werden die chemischen Synthesen komplexer, und die eingesetzten Lösemittel erfordern einen höheren Anspruch an die Korrosionsbeständigkeit der verwendeten Werkstoffe. Da sind übliche Edelstähle nicht mehr ausreichend, weshalb auf höherwertige Werkstoffe auszuweichen ist.

Dazu gehören austenitisch-ferritische Edelstähle (sogenannte Duplex- oder Superduplex wie 1.4462, 1.4410, 1.4501), hochlegierte Sonderedelstähle (sogenannte Superaustenite wie 1.4529 oder 1.4562) bis hin zu hochlegierten Nickelbasiswerkstoffe (Hastelloy C22 oder Alloy 59) bei besonders stark korrodierenden Suspensionen. Neben der korrosiven Beanspruchung verursacht der Wechsel von Vakuum und Druck sowie der Wechsel von Heiß-Kalt-Operationen zusätzlichen Stress für den Prozessapparat.

Die durchschnittliche Lebensdauer von Amixon-Apparaten ist länger als 30 Jahre. Erreicht wird diese lange Lebensdauer durch Maßnahmen und Vorkehrungen des mechanischen Verschleißschutzes und der chemischen Beständigkeit.

Amixon verfügt über langjährige Expertisen im Umgang mit hochlegierten Werkstoffen. So erfordert deren Verschweißung stringent einzuhaltende Schweißreihenfolgen bei kontrolliert eingetragener Streckenenergie und absolute Sauberkeit. Bereits die fertigungsbegleitenden, mechanischen Prüfungen und die Korrosiontests, wie ASTM G48 oder Cabot-Test, können einen ungewollten Abbruch der bereits geleisteten Arbeiten auslösen. Amixon verfügt über die erforderlichen Schweißqualifikationen zur Herstellung von Druckgeräten aller Klassen nach internationalen Regelwerken.

Ist das Synthesegut trocken und kühl genug, um ausgetragen zu werden, sind in der Regel wieder einfache Edelstahlwerkstoffe wie 1.4571 oder 1.4404 ausreichend. Aus der abschließenden Vakuumtrocknung resultiert ein erstes Syntheseergebnis, das als Edukt für einen zweiten Syntheseschritt dienen kann.

Hochwirksame, moderne pulvrige Chemikalien sind meist das Resultat mehrerer Syntheseschritte, die fast immer mit einer Vakuum-Mischtrocknung abschließen. Der Wirkstoff wird dabei mit jedem Syntheseschritt wertvoller und oft empfindlicher. Beim Trocknen ist deshalb thermischer und mechanischer Stress zu vermeiden.